■科盛科技 / 楊文禮 副執行長 & 簡錦昌 副總經理

前言

許多製造業都經常使用塑膠射出成型工藝生產各種成型品或零件作為終端商品不可或缺的一部分,例如電子連結器、汽車內外裝、光學鏡頭、醫療用品……等,都可以看見塑膠成型品的身影。塑膠射出成型產品從設計到量產的過程中,模具設計與試模驗證一直都是開發射出成型品的關鍵成功要素。若能將企業中現有的資料進行有效的整合,快速準確的提供訊息並提出決策依據,就可以幫企業做出明智的業務經營決策。

塑膠模具的獨特設計和製造過程,除了必須考慮各類塑膠不同的特性之外,尚須充分掌握各種精密機械加工的技能與精度,以及精密射出成型或特殊成型的技術,是一項高度整合的工作。因此,塑膠模具製造過程往往必須經過數次的設計變更與修正才能符合需求,價格競爭與日益緊縮的交期使得這項挑戰更加嚴峻。再加上模具產業的技術門檻高,人才培養不易,非常容易出現技術斷鏈。綜合考量這些因素,設計經驗的保存和傳承就顯得更為重要。稍有不慎,耗費大量人力物力辛苦產出的設計經驗與寶貴資料可能就隨著人員退休或異動而遺失,造成公司智慧資產的重大損失。

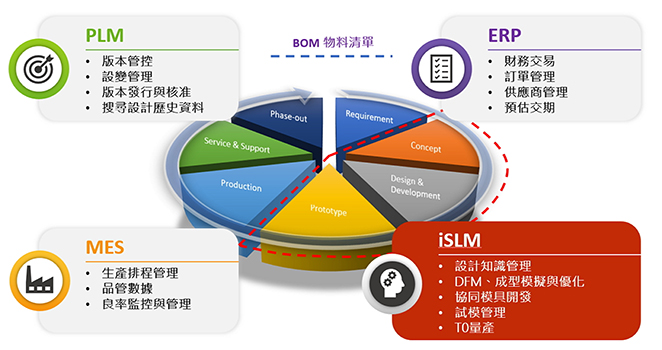

製造業通用的PLM系統

製造業通用的PLM(Product Lifecycle Management)大多由CAD或PDM(Product Data Management)系統衍生而來,其主要的功能包含圖面備份、物料清單(BOM, Bill of Materials)、版本管控、與企業ERP串接……等。PLM著重在管理產品的整個生命週期,但是缺少可記錄模具設計迭代優化過程、可將工程模擬結果可視化與即時分享、可擷取成型知識與經驗、可進行試模比較與品質檢測數據……等可追蹤設計優化過程並獲取成型知識的完整功能。

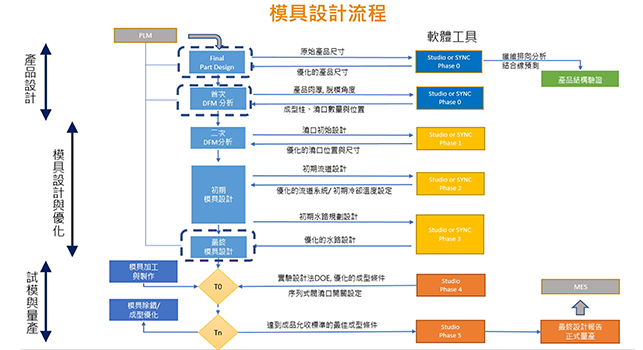

每一套新的塑膠模具都是一個新的解決方案(Solution),其開發流程涉及許多階段和各種人才,包括產品設計、模具設計、模具製造、試模、量產、品質檢驗……等。如圖2所示,在接收到來自內部需求或外部客戶的新專案時,設計主管通常會先召開初步的製造可行性(DFM, Design for Manufacturing)會議,以確認成品需求並準備報價。後續則會進行大量的設計與模擬迭代,以決定澆口數量、位置和尺寸;改善流動平衡、優化流道系統和水路;以及評估週期時間、處理潛在的產品收縮和翹曲問題等。

當模具設計定案後,經過鋼材的切割和模具組裝,即可進行第一次試模(T0)。在T0之前,若能藉由模擬提供的建議來優化成型條件,對試模工作將有莫大的幫助。接著進一步進行模具問題修正、產品品質試模條件優化,最終製出符合需求與成本競爭力的產品。

為模具成型產業量身打造的iSLM平臺

上述過程關係到企業的長期競爭力。然而每個階段往往由不同的工程師負責,資料也通常儲存在許多不同的軟硬體或檔案系統中。若要確保流暢的工作流程及資訊的可追溯性,勢必要透過單一平臺來整合並系統化這些散落的資訊。綜上所述,塑膠成型產業急需一個能夠結合設計與成型知識,並將其整理為可讀取、可搜尋而且可視化的平臺,以利塑膠模具協同開發與成型知識管理。

iSLM(intelligent Solution Lifecycle Management)與一般PLM系統不同的地方在於:「iSLM是個可記錄各種模具設計資訊的平臺」,包括材料資訊、機臺規格、Moldex3D CAE分析專案、模具資訊、試模條件及成型結果等。使用者可隨時隨地透過瀏覽器在平臺上讀取這些資訊。

iSLM以帳密管理平臺使用者的權限,具有資料可追溯、可分享與可保密的優點。同時可以作為工作管理平臺(Task Management),指派工作,檢視工作進度與團隊負擔,並且預估完成日期……等。設計過程中,團隊成員只需一鍵即可將Moldex3D專案上傳至iSLM,即時完成專案進度與成果的分享,大大提高團隊協作的效率。系統會自動提取具代表性的Moldex3D專案資訊,包括分析資訊、模型、材料與加工條件等。iSLM支援分析結果的即時3D檢視,不需將整份分析專案的巨大檔案下載至電腦查看,團隊成員或客戶也不需預先安裝任何軟體即可隨時透過瀏覽器查看分析資料,一旦結果有更新,也可隨時檢視。

iSLM Mold Tryout Management提供標準化與科學化的試模記錄流程,現場操作工程師只要按照流程填寫,就能準確記錄射出成型中的重要參數。在記錄製程參數設定時,將射出機直接與iSLM連線,或透過製造執行系統(MES)來連結成型機與iSLM是最為便捷的方法。然而射出成型廠的設備數位聯網程度普遍較低,許多仍使用紙本來記錄製程條件。這些紙本資料不僅容易流失,也不易查找與相互比較。企業不應等到機臺與網路完整串聯後才開始建立成型知識資料庫,否則每天都可能面臨流失寶貴成型經驗與人才的風險。

iSLM所提供的頁面與工具可幫助蒐集現場試模的成型資訊及完整的製程參數,包括螺桿區域的溫度控制、開模與閉模設定、螺桿塑化、前後鬆退設定及行程設定(射出、保壓及頂出等),取代傳統的紙本記錄。除了以連線方式下載成型參數之外,對於部分廠牌的成型機臺,iSLM還可支援將平板或智慧手機的螢幕快照轉換為製程條件。iSLM內嵌光學字元辨識(OCR)功能,可以高效率轉換機臺參數,省下可觀的輸入人力及人為錯誤。

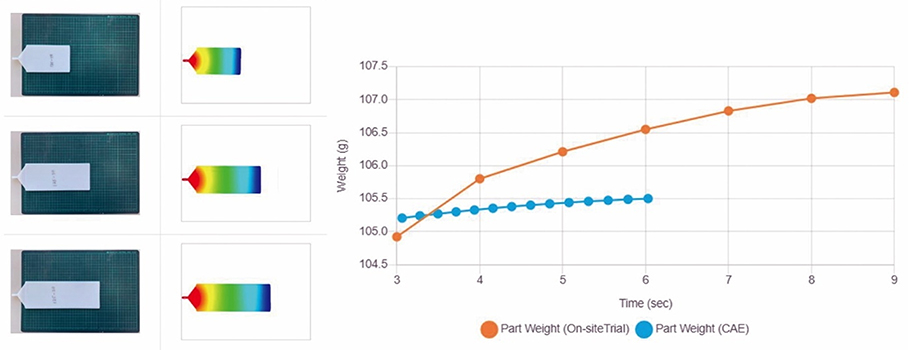

為了同時保存CAE虛擬試模及現場試模資訊,iSLM還獨家支援虛實比對功能。使用者可在網頁上比對短射、成型曲線等虛實資訊,比對結果也會如實記錄在系統中,以供下次檢視使用。iSLM還可以自動產生試模報告,不僅省去人工製作報告的時間,更可避免可能發生的錯誤。

iSLM針對塑膠模具與成型行業的需求,開發適用於協同模具開發與成型知識管理的多個模組。透過工作流程管理、解決方案管理、知識庫管理、試模管理與科學試模工具,協助企業取得知識、儲存知識進而管理並使用知識,建立企業的數位資產,打造自家的成型大數據平臺。企業導入iSLM平臺後,將可透過系統化管理,降低工程師進入產線的門檻,並大幅減輕文件處理的負擔。當逐漸建立起嶄新的數據管理方式,企業即可有效活用歷史數據、得到最佳的生產模式。

結語

面對全球化競爭、智慧生產、虛實整合、大數據人工智慧與工業4.0的浪潮來襲,大多數塑膠成型業者都有說不出的焦慮。當產業不斷在實體世界產生大量的資訊,「數位分身」的概念就越形重要,必須同步建立相對應的數位系統並有效率地儲存這些資訊。當生產模式越來越複雜,管理及維護大數據的方法也必須隨之革新。

在智慧製造的競賽中,選擇正確的工具是決定勝負的關鍵,攸關企業生產效能的提升及數位轉型的腳步。iSLM為企業快速累積模具設計與成型知識know-how量身打造,並將這些數位資產轉換成寶貴的知識庫,為企業帶來更高的附加價值、實現永續經營。