■榮紹塑膠

前言

榮紹塑膠股份有限公司創立於1977年,秉持著「品質優良、價格合理、服務親切」的經營理念,將產品推銷至世界各地。公司以「主動出擊」為原動力,機動性極強,絕對讓客戶有信心。榮紹擁有2400坪六廠區,生產完善,採用先進的射出機具,從「機構外型設計」、「模型製作」、「塑膠模具」、「塑膠射出」、「後加工」一應俱全,提供客戶多樣化服務的選擇。

營收成長三十倍的關鍵

當西元2009年發生了全球金融海嘯,各界面臨著全球金融危機所帶來的經濟衰退、生產萎縮,許多業者等不到訂單,生活苦不堪言。反觀位於臺灣中部的榮紹實業股份有限公司(簡稱:榮紹)業績大幅成長15%。讓營收逆向成長的關鍵人物,正是以二代之姿接班的許志鴻總經理。自接班18年以來,營收成長三十倍,甚至員工人數成長50倍,現今在臺中中部海線為前三知名的工廠。關鍵在於二代接手經營後,陸續將廠內其他老舊設備汰舊換新,新增採購最先進的設備、自動化機械手臂,並且將傳統射出工廠倚靠人工管理的老舊方式升級為數位化管理,邁向智慧工廠。

透過破壞式創新,換取更大的成長機會

面對新冠肺炎疫情衝擊全球經濟,臺灣傳統產業熱門討論的議題圍繞著「二代接班」與「數位轉型」二個議題之上。雖然「數位轉型」對傳產有不小的挑戰,但是,對二代而言,更是創新的好機會。許志鴻總經理堅信地喊出:「不做破壞式的創新,沒有成長的機會」,因為數位化轉型能為商業模式帶來再造與創新,創造更大的舞臺,維持產業競爭力。

談到轉型契機,回溯到全球新冠肺炎尚未爆發前,每當世界各地舉辦工業大展時都盡可能地積極參加,從中互相學習成長。在某次看展時,發現外國工廠早已使用數位化、可視化看板來管理工廠,所有射出機臺的稼動狀況皆可透過可視化看板來即時掌握,對管理者有很大的效益,並決定進行數位轉型的規劃與部署。

只要認真解決問題,一定可以突破成長

臺灣中部多以傳統製造業為主,但大多的傳統產業仍習慣倚賴人工模式來經營,吃掉許多不必要的人力資源,常見的狀況像是生產數據報表需透過人工抄寫與統計,或是生管人員巡視產線才能掌握現場狀況,這些問題若沒有即時解決,問題只會反覆的發生,需透過數位轉型的輔助,將問題一步步地解決。

面對競爭日益激烈且快速變動的市場,除了完成工廠設備聯網,達到可視化管理之外,如何藉由應用模組的導入來降低成本、提高生產效率、提升品質和交期也是數位轉型的重點規劃。隨著市場原物料不斷的上漲,企業面對的壓力不只要求價格,對於品質和交期的壓力也是與日俱增。然而,當傳統產業在面對數位轉型時,又再一次面臨「人」的問題。當進行數位化系統後,資深老員工因為已習慣既有工作模式而抗拒改變。為了解決這個問題,除了安排內訓課程輔導員工外,也會藉由外部培訓課程或是聘請專業技術顧問進行輔導,讓員工知識能量提升,並有效應用系統提升效能。許志鴻總經理堅信「只要認真解決問題,一定可以突破成長」。

藉由數位化數據 推動優化下一步

過去生管生產排程結束後,現場師傅依照廠長指令進行生產和試模,由於現場生產順序不透明,現場生產資訊往往無法即時反饋回生管,須等到報表出來才會知道結果,因此現場如有異動或是調整,就會造成訂單交期混亂,甚至為了趕貨,生產到一半,製品還沒入庫就被拖走,最後因品質不良被退貨,造成客訴發生,也直接影響到工廠管理的品質效率和競爭力。

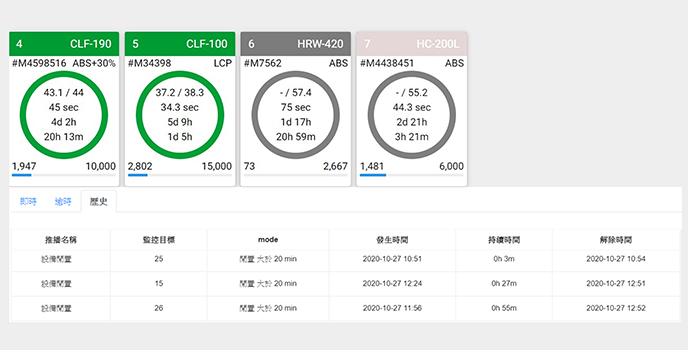

現在,透過生產管理模組來記錄生產開始和完工時間,系統數位化記錄生產進度(圖1),除了可以掌握今日生產量以外,還可以推估完工日,縮短處理生產資訊之時間95%。以前設備異常時無法即時發現,造成生產時間的損失。導入後,系統主動通報人員處理以確保交期準時(圖2),故障排除時間縮短65%。

此外,先前無法掌握試模和生產時使用的材料而造成材料超領,在導入生產管理模組後,將試模開始/結束的時間登錄至系統,可掌握材料耗費工段,並建立有效的獎勵機制來鼓勵員工降低材料浪費,藉由團隊的力量,來持續降低生產成本,避免失誤,執行後降低材料用量6%。

以上案例效益總結如下:

- 縮短處理生產資訊時間:由70分鐘降至3分鐘21秒(縮短時間95%);

- 降低故障排除時間:由120分鐘降至42分鐘(故障排除時間縮短65%);

- 改善材料超領:多耗費材料由15%降至9% (降低材料用量6%)。

未來展望

「榮紹以交期第一為首要,同時也堅守品質,秉持著用優良的產品來回饋客戶,如期交貨,與客戶共同成長。以客戶『合理的要求是訓練,不合理的要求是磨練』來勉勵大家,攜手把產品推銷至世界各地」。許志鴻 總經理如此說道。