■裕浤科技

企業介紹

- 公司名稱:裕浤科技有限公司

- 服務項目:主要包含手工具、化妝品盒、電子零組件等相關設計、模具與成型物料等。

裕浤科技成立於1987年,位於臺中市潭子區,從事塑膠製品的開發及製造,投入塑膠模具開發與塑膠製品開發的領域至今已經超過30年。開創時期以模具開發及模具設計為主,更以此為核心價值。目前在塑膠製品之模具開發與多色射出成型之生產製造上的領域中有極佳的評價,同時更具有自己的模具加工中心。

隨著全球大環境市場的變遷,裕浤科技也跨足產品設計的領域,提供多元整合性代工的服務,建立從產品設計、機構設計、模具設計、模型製作、模具製造、射出成型、部件加工、部件組裝、表面處理到最後產品包裝的一貫化作業流程,皆可透過裕浤科技協助客戶任何一段的製程需求,甚至依照客戶的一個想法,將產品無中生有,以達到「客戶的一個概念或想法,由裕浤科技完成」的使命。

面對劇烈變化的大環境,如何維持競爭力

近年來全球經貿產業變化劇烈,無論是中美貿易大戰對國際經濟的影響,或是新冠疫情COVID-19所帶來的眾多影響,諸多因素迫使各個產業不斷地調整經營方向以應對大環境的快速改變。對於分秒必爭、追求時間效率的製造業而言,「數位轉型」更是迫在眉睫的要務,藉由工業物聯網技術來輔助管理,打造智慧工廠,以維持產業競爭力。

面對市場競爭分秒必爭,傳統人工作業和管理方式已經無法跟上日益複雜的市場變化,當面臨急單、插單、刪單等臨時狀況,為即時掌握生產進度且回應客戶交期,需要藉由數位化與智慧化的系統輔助來改善人工作業容易出錯的問題。

可視化系統 遠端管理設備狀態

由於傳統工廠仰賴人工管控,像是以人工抄寫方式來記錄機臺稼動率,又或是將排程管理交給現場有經驗的師傅,憑藉著其以往的經驗、感覺來管理。透過上述這些方式取得的資訊都是零散且容易發生資料建立不完整、現場生產狀況掌握不即時等狀況。

此外,由於是以人工的方式管理排程進度,使進度資訊不明確、管理無排程依據,又或是機臺發生異常時無法即時通報,資訊取得也缺乏時效性。每當客戶追問交期時,辦公室人員無法即時掌握實際排程和狀況,必須倚靠人員傳遞資訊,有時候為了兌現交期常常加班,但成本也都是要自行吸收。

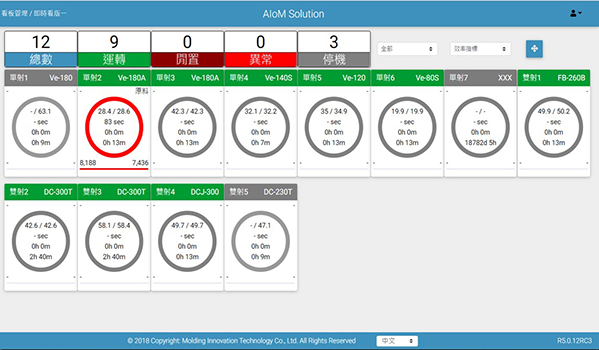

若要改善現況,僅憑人的記憶是無法提升工作效率的,勢必要啟動數位化管理,開啟智慧製造第一扇窗。藉由完善的射出機聯網的部署,鏈結全廠12臺不同品牌的射出機系統整合,實現全廠設備可視化且將資訊透明化,對於進度的掌握可以更即時,也對客戶有更好的交代。

數位升級,提升生產管理效率

過去,工廠機臺管理多以人工為主,當問題發生時,辦公室人員也不會馬上知道,資訊傳遞不即時。現在,透過智慧機上盒將12臺射出機完成系統可視化整合,辦公室也可以透過遠端即時看板發現異常閒置,即時做提醒,對公司幫助很大。從原先需靠人員記錄現場訂單狀況抄寫,每日需花120分鐘作業。如今完成數位升級後,系統即時輸入和顯示狀態,無須人工抄寫作業,提升工作效率75%。

由於廠內的排程安排都是交給現場的師傅安排,所以只有現場師傅才能掌握當下的生產狀況,也就是說在辦事室的人員若要了解排程的狀況則必須倚靠人員的資訊傳遞,無法即時了解實際排程的狀況,當遇到客戶追問交期進度時,往往無法準確回報,又或是得知訂單落後時為時已晚,必須請人員額外加班來完成,整體來說造成很大的壓力。

藉由系統的升級,使工廠的資訊更加透明化,並得以進行更準確的數位化管理。透過數位化排程系統的建立,以系統制定生產排程計畫,可以從系統上了解所有排程項目是否都有按計畫製造生產,也能更清楚實際的生產狀況。

導入系統後,排程時間比導入前縮短33%,讓原本不確定的狀況漸漸撥開雲霧透明化,也更清楚實際的生產進度,可以提前準備換線的內容,除了縮短50%換線等候時間之外,也因此提升5%稼動率,避免額外的加班導致成本上升。此外,現場人員亦可透過報工系統來記錄真實的排程情況,透過系統進行報工作業,以避免人工作業所造成的資訊不同步,同時提高資料的即時正確性。

數位轉型帶來的效益條列如下:

- 縮短處理生產資訊之時間:由120分鐘降至30分鐘(提升工作效率75%);

- 縮短換線等候時間:由60分鐘降至30分鐘(縮短50%換線等候時間);

- 提升設備稼動率:由89%提升至94%(稼動率提升5%);

- 加速排程時間:由180分鐘降至120分鐘(縮短33%排程時間)。

最後,由上述案例可見,從過去人工管理轉變為數位化管理後,除了能有效提升工作效率、生產管理效率之外,也更能即時掌握生產線得以隨時因應客戶的需求來調整。這對於企業的經營以及提升企業競爭力是十分重要的。

未來展望

裕浤科技1987年創立以來一直以提倡工藝美學為宗旨,在塑膠模具與射出成型的領域經營已逾三十年,強化企業競爭力、邁向國際化,以最有效率的工作團隊,提供客戶滿意的產品與服務,一直以來是裕浤科技秉持的理念。名為臺灣的傳統產業,實則為臺灣的中堅企業,時時追求創新,超越傳統即為我們的傳統。從產品的設計到完善的開發,結合策略夥伴與同業學習、向國際學習,每一秒都要進步,以永續經營為目標,朝頂尖企業邁進。