■杰倫智能

摘要

射出成型(Injection Molding)是一種被廣泛應用的工業製程,將塑膠原料加熱融化後,然後充填到模具裡,最終成為各種塑膠產品。從高精密的光學元件、電子機構件、汽車機構件、航太機構件等等,到民生消費品,均大量使用射出成型技術,因此,射出成型的能力,代表著製造業非常重要的基礎技術。

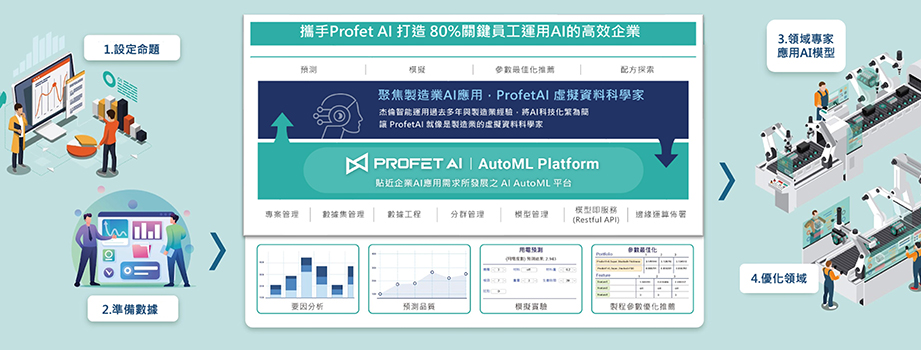

但是,射出成型製造業,尤其是有著高精密製程的工廠管理者,卻是長期遭遇老師傅傳承不易、工廠擴產不易、試模調參效率低等痛點。慶幸的是,這些傳統難題在近幾年開始得到緩解,因為借助杰倫智能(Profet AI) AI自動化機器學習(AutoML)平臺,如同企業的虛擬AI資料科學家,讓製造專家無需程式編寫、無需鑽研複雜演算法,也可以快速自主運用AI分析。製造專家在試模調參過程,運用AI協助射出成型的品質預測和製程優化,透過創新的AI運用技術,將複雜的演算法,化繁為簡成為易用的數據分析工具,可快速建立標準化的智慧決策體系,敏捷且有效助力工廠擴大生產規模與提升新品的試模調參效率。

同時,不僅應用於塑膠射出成型的試模調參,各產業都能透過該平臺產品協助老師傅經驗傳承,實現讓企業各職能的80%關鍵人才都能自主運用AI。

射出成型業的當前挑戰

塑膠射出成型的製程工藝通常有五個步驟,分別是塑化、充填、保壓、冷卻、頂出,說明如下:

- 塑化:將塑膠原料粒子加熱融化至液態狀;

- 充填:將融化後的液態塑膠,充填至模具中;

- 保壓:將充填至模具的塑膠進行加壓,以確保塑膠產品的密度扎實;

- 冷卻:將塑膠產品的溫度冷卻,以進行結構定型;

- 頂出:藉由模具頂針,將塑膠產品從模具內推出,得到最終成品。

射出成型的關鍵競爭力之一為試模參數的優化調整能力,然而,試模調參是典型的老師傅傳承模式,在業界非常仰賴老師傅經驗傳承,所以導致了如下亟需突破的痛點挑戰。

人才培養不易

老師傅工程師的培養非常不容易,經驗傳承的過程需要耗費大量時間和金錢成本,甚至如果遇到老師傅的離職或退休之時,常使工廠遭遇技術人才的嚴重斷層,影響了品質和產能。

工廠擴產不易

製造業的關鍵競爭力來自規模化生產的能力,因為規模化生產能夠形成總成本領先的競爭優勢,但是如果要實現規模化生產,常面臨以下三個瓶頸:

- 必須要擁有大量的老師傅,所以當老師傅人數不足時,就嚴重制約了工廠的擴產能力;

- 很多企業為了分散風險或貼近市場等目的,會在海內外進行多地點的新廠設立,但是,新廠設立之初常面臨品質或產能不佳的問題,問題根源常常來自沒有充足的老師傅在場坐鎮,何況在疫情時代,總廠的老師傅也不願意或礙於隔離規定,因而無法快速到達海外新廠進行現場指導;

- 規模化生產必須建立在決策標準化與品質一致化之上,但是,如果生產決策依賴老師傅經驗判斷模式,則常面臨不同老師傅有著不同的經驗依據,或是老師傅離職或退休導致的經驗傳承斷層,若是在多地區工廠或跨國工廠,則這個管理痛點會更被放大。

試模調參效率低

新產品開發需要先進行小量的試模調參,藉由反覆的實驗設計(DOE)以驗證新製程參數,只有完成試模才能被承認進到出貨營利的量產階段,所以必須跟時間賽跑。試模目的是驗證設計規格、找尋製程參數、驗證量產可行性,此階段常常面臨幾個痛點:

- 少量多樣的產品需要經常試模換線,每次的試模換線就是產能損失,如果老師傅人數不足時,大量的試模工作也導致老師傅的工作嚴重超額負擔;

- 越是高精密的產品,常越是伴隨高維度的製程參數,但是,當參數維度超過十個,甚至於上百個時,已經很難只依靠老師傅經驗判斷加上實驗驗證的傳統方法,就能得到有效率的決策判斷。然而,工廠如果要追求升級生產高附加價值產品,以當今的製造業趨勢而言,可以肯定的是,製程的管控參數維度只會越來越多。

善用AI平臺數據分析,加速問題分析效率

也許工廠的管理層已經習以為常面對這些痛點,甚至默認這些痛點是射出成型製造業躲不開的積習挑戰。可是,很多人不知道的是,只要善用工具,其實這些難題並不難解!

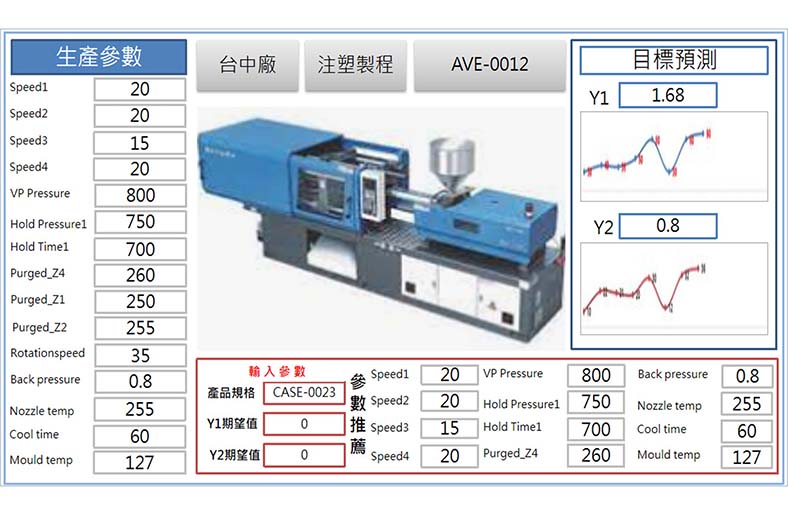

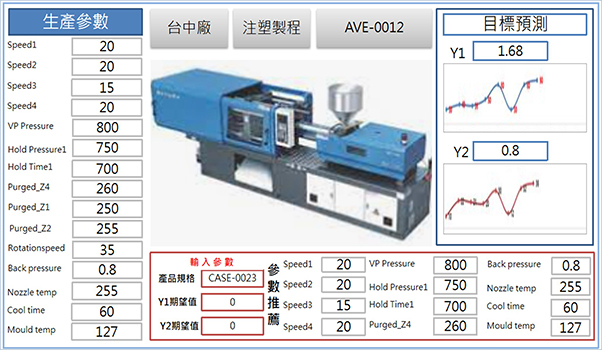

部分對提升產品附加價值或對工廠規模化擴張深具企圖心的業者,已開始導入創新的杰倫智能(Profet AI)【AI 自動化機器學習(AutoML)平臺】,就如同企業的【虛擬AI資料科學家】,是化繁為簡且直觀圖像化操作的AI數據分析工具,快速賦予領域專家運用AI的能力,領域專家僅須了解手上的數據,由上傳到完成分析僅需幾個步驟,讓傳統製造業導入AI能實現「一天上手AI、一週落地AI」,輕鬆將AI應用在例如射出成型試模時的品質預測和製程參數優化等應用場景,如圖1所示。

虛擬AI資料科學家平臺

杰倫智能(Profet AI)「虛擬AI資料科學家平臺」,不同於傳統只有AI資料科學家才能掌握的艱深複雜AI技術,而是專門為製造業用戶量身設計,只要以下的四個步驟,即使是AI零基礎的製造專家立也能開始自行著手AI分析:

步驟1:設定分析命題

製造工程師思考當前試模時的關鍵問題,並轉化為AI機器學習的分析命題,例如:影響成型品質的相關射出機臺參數為何?當調整製程參數後,預測品質會如何改變?或對於期望的目標成型品質下,射出機臺參數應該怎麼設定?

步驟2:彙整結構數據

用戶將每一個產品生產的歷史數據,按照產品流水序號,把品質結果(預測目標Y)及生產參數履歷等(潛在影響因子X),按照Y=F(X)的邏輯,逐一地結構化排列為excel或csv表格格式,結構數據的格式如圖2,數據筆數盡可能多放,其中數據可以是數值、時間、判定類別(OK/NG)、或等級類別(Grading Bins)。

步驟3:建立AI預測模型

將數據表格上傳至杰倫智能Profet AI自動化機器學習(AutoML)平臺,如圖3所示,內核創新研發的自動化機器學習建模引擎,具備50種以上的AI機器學習演算法,用戶不需要編寫程式、也不需學習複雜演算法,而是只需依循平臺提示的5個直觀圖像化操作設定,即可自助式完成了傳統上曠日費時且高深莫測的AI分析,連AI零基礎的用戶都可以實現一天上手AI、一週落地AI,讓工廠用最快時間落地、落地最多AI命題。

步驟4:要因分析、預測、模擬、參數優化推薦

藉由Profet AI自動化機器學習(AutoML)平臺,可以根據製造工程師的不同分析需求,得到相應分析結果,包括:射出成型品質的要因分析、品質預測、模擬實驗、製程參數優化推薦。

- 要因分析:

分析射出成型品質的影響因子排名和權重,可快速針對性調整關鍵射出參數,也有助於製造工程師突破過去的慣性思考盲點。

- 品質預測:

根據歷史數據建立的預測模型,製造工程師可做事前預測,預測新的射出製程參數所帶來的成型品質結果。

- 模擬實驗:

根據歷史數據建立的預測模型,現場的製造工程師可在平臺上進行即時的試模模擬,預測當設定不同射出參數時,將對成型品質產生怎樣的結果變化。

- 製程參數優化推薦:

根據歷史數據建立的預測模型,可讓製造工程師先設定期待的品質目標,然後讓平臺推薦相應的射出參數方案,並且該平臺支持多目標模式下的參數推薦,示意如圖4。

效益轉化

試模時間快速縮短

透過將不同產品和機臺的試模數據快速進行AI建模,讓射出成型產業在新人培訓或老師傅在試模調機時,都能即時得到AI賦能輔助,有效縮短試模時間。

形成數據驅動式企業文化

藉由該快速上手的AI平臺工具,可實現快速建立企業運用數據思考的文化,快速培養企業收集數據資產的習慣,快速打造數據式的標準化傳承體系。

是故,過去被業界長期認為是無解的挑戰難題,現在已經可被迎刃而解,製造專家借助「Profet AI虛擬AI資料科學家軟體平臺」,老師傅其實也能搖身成為製造業的斜槓AI專家,可自主實現AI品質預測和AI製程優化,對工廠管理層而言,老師傅傳承、工廠擴產、製程開發效率等的痛點將可大大緩解。

讓企業80%的關鍵人才都能自主運用AI

不僅在塑膠射出成型業,借助Profet AI平臺產品和一天上手、一週落地的實踐方法論,也已經在超過50家企業進行實際運作,其中10家為產業中的領導企業,包括半導體IC封測業、面板業、印刷電路板業、電子業(EMS)、石化業、傳統產業等12種製造業,超過100個實踐案例。透過該平臺產品協助老師傅經驗傳承,讓各企業與各職能的80%關鍵人才都能自主運用AI。

當前越來越多製造業導入AI,企圖利用AI打造競爭力的戰略高地,佈局下一個五年的升級轉型。因此,越來越多高階管理者異口同聲表示:「AI賦能已經不是要不要做的問題,而是怎麼將AI賦能應用得比對手更快速、怎麼應用得比對手更廣泛!」

欲知更多詳細信息,請洽andy@h-glow.com.tw