■耀德講堂 / 趙育德 講師

再熟也不過?過度自信,有可能忽略細節

雖然射出成型問世已有逾百年的歷史,早在1870年美國的John Smith和Jesse Locke發明了一項射出金屬鑄件的專利,所以塑膠的射出成型是根據金屬壓鑄成型的原理而發展起來的。1872年,美國的J.W.Hyatt用他的「包裝機」解決硝化纖維和樟腦混合物的塑化和成型問題(美國專利號:13329)成為史上第一臺的類塑膠材料射出成型機,它是柱塞式射出機的原型。

近代第一臺可稱作射出成型機的是1921年由德國的H.Buchholz製造。那是一臺柱塞式機器,類似於當時的螺杆式壓注機。當然,這臺機器是用人力驅動的。首批系列化生產的射出機是1926年由德國的Eckert和Ziehler製造的。雖然它的鎖模仍然是手工操作,但是射出過程是用氣壓完成的。這臺機器採用的是臥式水準結構,其原理沿用至今;最初的射出機是用於熱固性樹脂的加工,並在此基礎上發明了熱固性樹脂射出機。隨後射出機的發展到成為螺杆柱塞複合式已經是近代50年內的事情。

整個射出成型的三大基礎──材料加熱相轉變(固相變液相)、壓力射出(柱塞運動到目前為止從未改變)、注入模具凝固定型取出(液相變成固相)。相信大家對射出成型再熟悉不過了,但我們不能過度自信,射出成型是人類發明出來的設備中最有效率的製造機器,有許多眉眉角角的細節是必須用心學習和實踐的。

射出機的基本說明

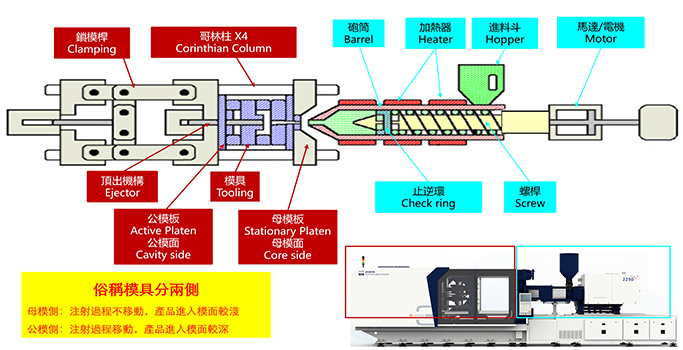

圖1是大家熟悉的射出成型機的模樣,一些常見的名詞標示在圖內。接下來,將繼續為各位讀者介紹射出機的分解動作。

射出的分解動作

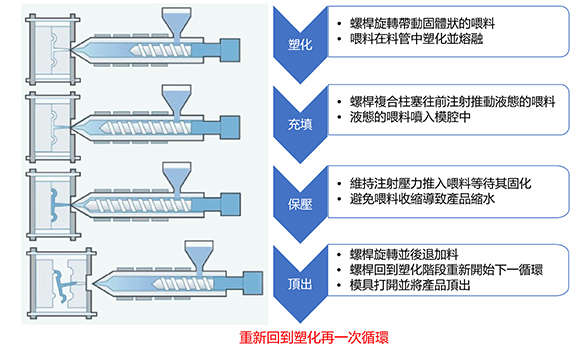

射出機分解動作(圖2),分四步驟說明如下:

- 塑化:螺桿旋轉帶動固體狀的喂料,喂料在料管中塑化並熔融;

- 充填:螺桿複合柱塞往前射出推動液態的喂料,將液態的喂料噴入模腔中;

- 保壓:維持射出壓力推入喂料等待其固化,避免喂料收縮導致產品縮水;

- 頂出:螺桿旋轉並後退加料,螺桿回到塑化階段重新開始下一循環,最後模具打開並將產品頂出。

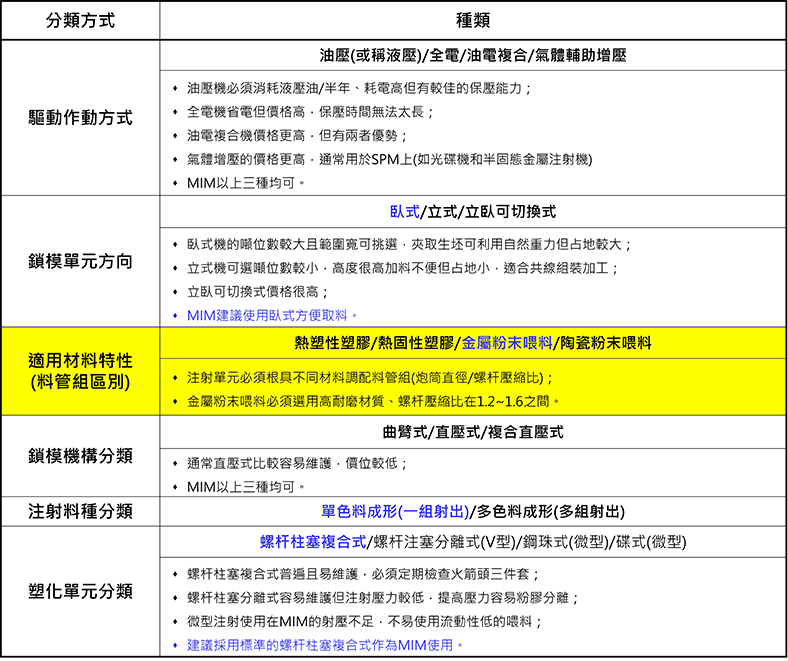

射出機的簡易分類

現代化的射出機非常多種類,尤其是專用機(Special Purpose Machine, SPM)專門針對特別產品目的有許多不同的變化,因此James在附錄1中依照射出機的驅動作動方式、鎖模單元方向、適用材料特性(料管組區別)、鎖模機構分類、射出料種分類、塑化單元分類等不同分類方式為各位讀者彙整了一份詳細的分類說明。

驅動作動方式

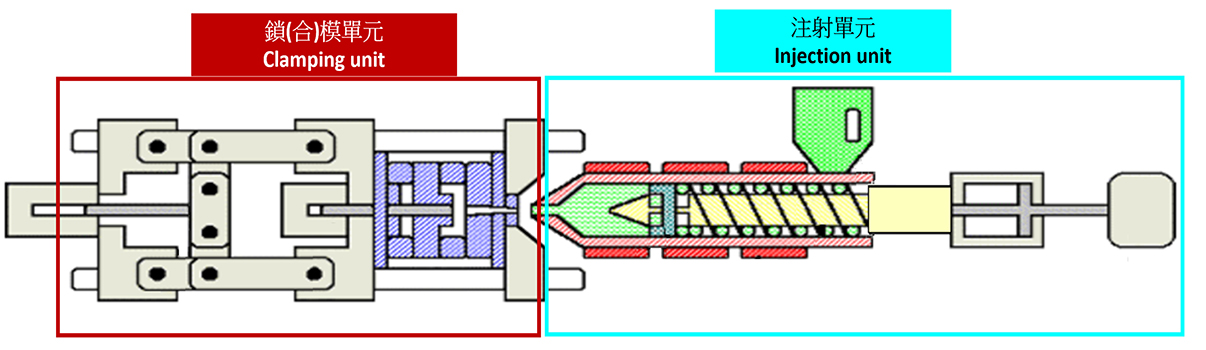

射出機可驅動的部分分為兩個主要單元:射出單元與鎖模單元,兩者驅動方式的選擇如圖3所表示。

鎖模單元方向

射出機的鎖模單元方向,最常見就是臥式與立式,在占地空間和操作高度與方式上,各自有優勢但必須考慮需求(圖4)。MIM製程建議使用臥式射出機以方便取料。

- 臥式機:噸位數較大且範圍寬可挑選,夾取生坯可利用自然重力但占地較大;

- 立式機:可選噸位數較小,高度很高加料不便但占地小,適合共線組裝加工;

- 立臥可切換式:價格很高。

適用材料特性(料管組區別)

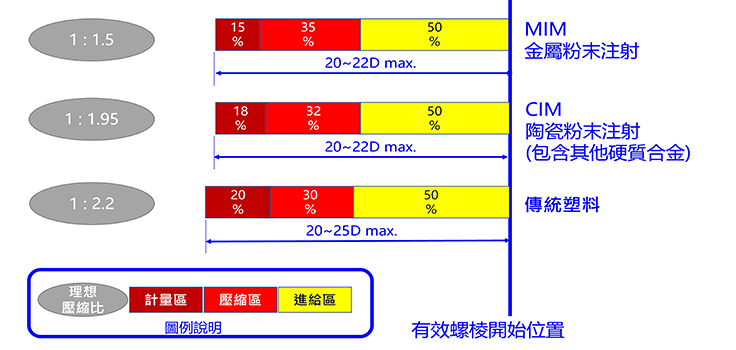

射出單元必須根據不同材料調配料管組(炮筒直徑 / 螺杆壓縮比),例如以金屬粉末喂料時,必須選用高耐磨的材質,且螺杆壓縮比在1.2~1.6之間。

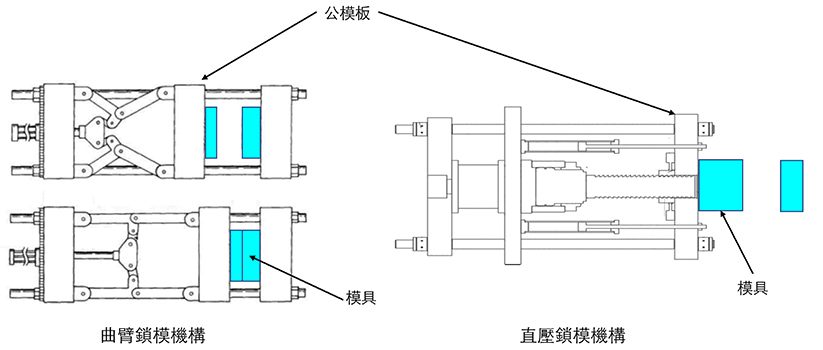

鎖模機構分類

由於空間的限制,直壓式鎖模通常需要較大的空間,因此開發出曲臂式節省空間。在感測器發達的今天,我們不需要擔心鎖模單元定位的噸數和準確度,但要注意直壓缸的液壓油洩漏和曲臂的機構潤滑效果,這牽涉到廠內機臺維護技術的條件,直壓式比較簡單易修復。圖5所示為兩種主要的鎖模方式。

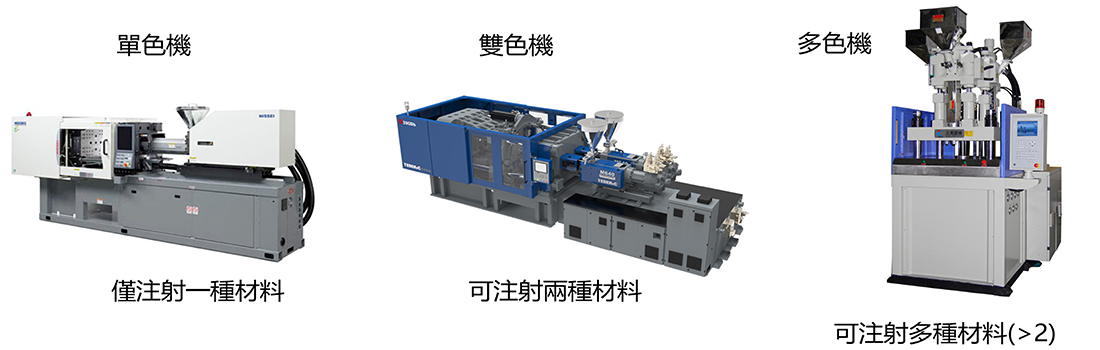

射出料種分類

MIM目前都使用單色機,有部分研發單位使用雙色機或是轉兩次單色機進行兩種或一種喂料的兩次射出(嵌入或包覆),不過要注意喂料的配比和兩種材料之間的熱膨脹係數,否則在脫脂過程中兩種料就分離了。當然多種材料可以用多臺單色機來表現,不過射出效率和精度就會降低。

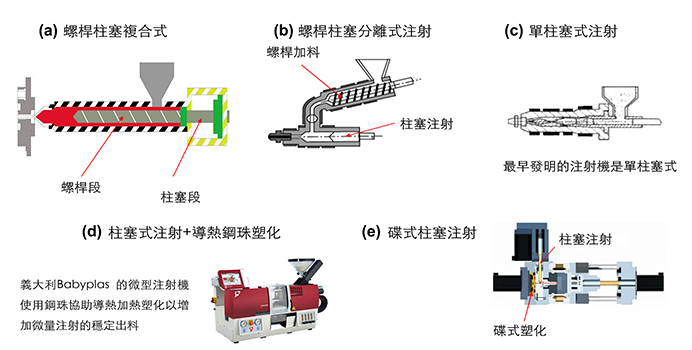

塑化單元分類

圖7為塑化單元的分類方式,根據經驗比較,微型的射出由於螺杆太細容易斷裂,必須改用不同的方式進行塑化過程的熱傳遞,因此區分為螺桿柱塞複合式、螺桿柱塞分離式射出、單柱塞式射出、柱塞式射出+導熱鋼珠塑化、碟式柱塞射出等數種方式。

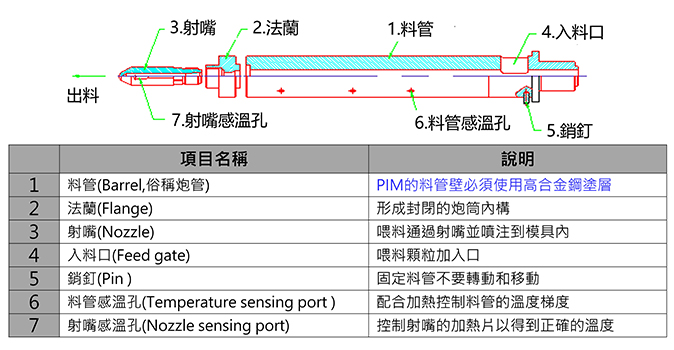

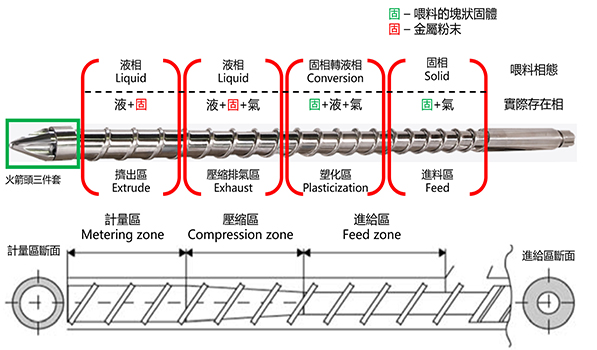

粉末射出專用的設計

那麼我們必須要了解MIM專用射出機的螺杆與柱塞複合結構,就要先從射出單元的射出料管組(Screw & Barrel Assembly)說明起,圖8為料管(俗稱炮管)的結構。注意到粉末射出成型(Powder Injection Molding, PIM)包含金屬、陶瓷與硬質合金,有相近和個別特殊的要求必須區分得當。

最重要的還是螺杆複合柱塞的結構(如圖9),這是PIM專用射出機中最重要關鍵。說明如下:

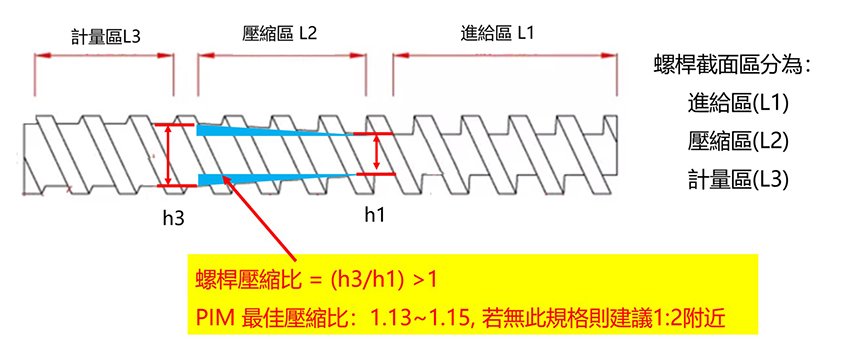

壓縮區──適合給MIM用的螺杆壓縮比與各區段配置尺寸

PIM螺杆複合柱塞最重要的是壓縮比的定義,即圖10藍色的斜坡之坡度為該螺紋槽的計量區螺杆徑(h3)與進給區螺杆徑(h1)之比。壓縮比越大,會增強對喂料剪切效果,但會減弱塑化能力。對此,PIM用的螺杆壓縮比還是選用較小為好,有利於提高塑化能力並減少粉膠的分離。

在可能的情況下,我們必須要求螺杆複合柱塞的製造商提供正確的尺寸圖,以真正的使設備發揮在MIM射出上,如圖11的螺杆複合柱塞的各區適當比例對照圖所示。

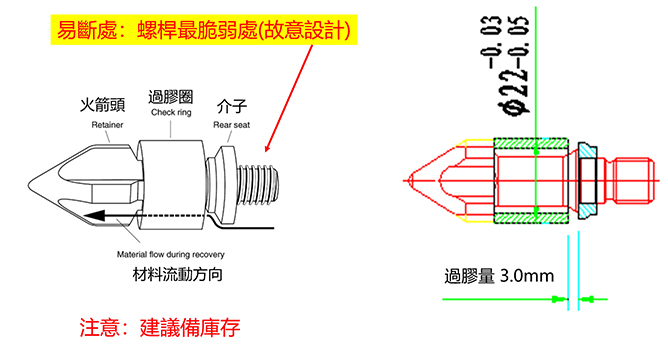

火箭頭三件套

只要使用螺杆複合柱塞就一定要關心火箭頭三件套,火箭頭三件基本上是控制喂料塑化熔融後通過、維持與阻擋液化喂料後退的零件,因此會有一定的磨損情形發生。在選擇正確的火箭頭三件套外,定期保養清理和正確更換磨損的套件是重要的。圖12為有關火箭頭三件套的描述。注意到火箭頭三件套的庫存一要準備足夠,經常性的損壞是可能的,尤其是PIM射出的金屬 / 陶瓷 / 硬質合金顆粒的磨損和撞擊很大。

火箭頭三件套的名稱和功能說明如下:

- 過膠圈(止逆閥門):防止喂料熔體在射出時向後洩漏造成喂料回流失壓;

- 介子(或稱為指逆閥門後座):擋住過膠圈並使其固定堵住喂料不回流;

- 火箭頭:引導喂料流動方向。

其中,我們最要注意的是過膠圈的過膠量,何謂「過膠量」?指的是喂料通過過膠圈與介子距離的大小,例如:D22mm螺杆(直徑Ø22mm),一般塑膠原料過膠量為2.0mm,而PIM喂料的黏度高使得過膠量要大些,通常採用3.0mm,以便喂材可以帶著固體顆粒順利通過過膠圈,所以這個尺寸的距離需要增加。建議為:

- Ø22mm過膠圈的公差為Ø22 -0.03/-0.05mm。注意到過膠圈外徑是小於螺桿直徑的1~1.5mm,如果這個間隙不夠,粉末大顆粒(d90)有可能卡住在此導致過膠圈不能轉動,甚至導致螺桿扭斷的可能,這類情形在MIM業界時有所聞。

- 定期檢查此過膠圈和介子之間的潔淨度,低硬度的鐵 / 銅喂料射出過程會堆積成片並形成小球狀物卡在此處。

常見射出問題

許多燒結後的不良,根本結論的問題都在於射出的缺陷,說明如下:

導致PIM(MIM+CIM)螺桿斷裂原因

- 冷開機,材料溫度不足,轉動螺桿卡死而扭斷;

- 螺桿本身設計問題,例如:壓縮比過大、過膠圈的過膠量過小、過膠圈和料管內壁間隙過小;

- 料管裡卡住異物,如鐵釘、螺絲、喂料本身堆積而成的金屬顆粒(軟質金屬易發生,例如:不鏽鋼304、純鐵粉、銅粉等),沒有定時清理;

- 螺桿與料管本身材質太差,韌性不好,硬度不夠;

- 調機的問題,由於對喂料性質不了解,調整參數過度劇烈;注意喂料特性,軟韌金屬與硬質合金混合之喂料,磨耗螺桿零件並發生顆粒咬死螺桿導致斷裂。

導致喂料射出不穩定的原因

- 粉末 / 黏劑匹配不對,錯誤的混料使喂料品質不佳;

- 螺桿和料管間隙磨耗過大,造成喂料回流導致射出零件不飽;

- 過膠圈嚴重磨損,導致過膠圏與料管間隙磨耗過大;

- 過膠量太大或過膠圈長度過短所導致;

- 螺桿、料管設計匹配不正確的問題;

- 機器輸出問題和調機問題。

導致射出嘴漏料的原因分析

- 射嘴與法蘭可能沒有擰緊,料管與法蘭上的固定螺絲沒有均勻擰緊(必須以對角漸進的鎖法);

- 射嘴與法蘭、法蘭與料管接觸平面不平整與平面磨損,如圖13所示;

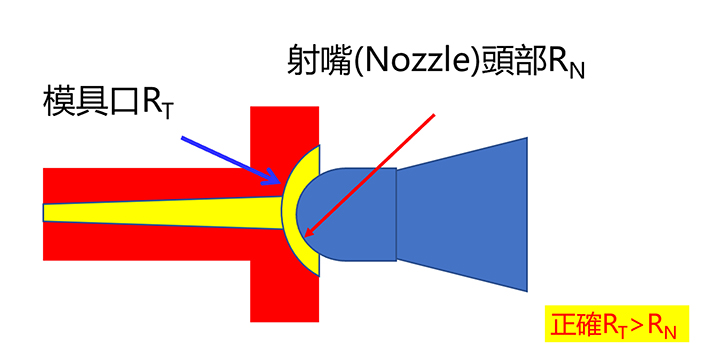

- 射嘴頭部RN比模具口RT大,R面接觸不好(最容易發生但卻很少人去及時改進);

- 射嘴、法蘭、料管有磨損和裂痕。

粉末射出機的料管螺桿組保養要點

- 螺桿未達到預調溫度時,切勿啟動射出機;

- 使用不同配方新材料時,應把螺桿的餘料清洗乾淨;

- 定期清洗並檢測料管螺桿磨損程度(拆下料管螺桿清洗後,檢測料管螺桿磨損程度,以Ø22料管螺桿為例,料管內壁磨損到12mm左右不可再用,螺桿磨損到0.2mm左右不可再用,過膠圈磨損到0.13mm左右不可再用);

- 超過磨損限度,必須更換整套新的料管螺桿組;

- 定期拆開螺桿料筒組檢查,清洗及保養料管螺桿組非常重要,避免造成不必要的損失和確保產品的重量密度與產品的尺寸穩定性非常重要。

錯誤的觀念──導致失敗的射出成品

- 射出機螺桿因沒有斷,就不需更換、也不要保養;

- 進口射出機的性能很好,螺桿絕對沒有問題(螺桿真的是進口的嗎?);

- 不管射出的是什麼材料,只要射的出來就表示螺桿沒有問題;

- 因為射出機製造公司很專業,我們只要使用原廠標準配置的炮筒和螺桿,絕對沒有問題。

結論

這幾年來我們在各大公司進行顧問的工作,卻常常發現射出師傅都沒有時間、也沒有機會完整地進行射出機的基礎理解。經過一番努力的構思與彙整下,最終完成本篇文章來與ACMT的廣大讀者們分享!