■耀德講堂 / 邱耀弘 博士

高效率的MIM製造

若要說對MIM製造有最大貢獻的國家一定要提到德國,首先是Dr. Q的師公也是全球MIM產業最大推手Randall M. German教授,這位名字就帶著德國的美籍德裔教授教導了全球認識了MIM,且終身致力推廣這項技術,在2015~17年曾經親赴上海參與PMChina的大會,見證MIM在中國的成長。

另一個德國代表,當然就是赫赫有名的巴斯夫公司(BASF SE. Since 1861)。巴斯夫是全球著名的化工生產企業,由製造化學染料起家,也是全球石油化工生產中精細化率最高的企業,並且也是全球石化生產技術儲備最多的公司之一。諸多光環於一身,巴斯夫成為民營企業學習和模仿的對象,在他們的產品之產業鏈延伸及戰略發展方向上,我們都頻繁看到了巴斯夫的商標。巴斯夫已經有150年的發展史,值得中國國內企業學習,當然大中華的MIM產業有今天,自然也要感謝巴斯夫的導引和協助。有關巴斯夫的歷史在知乎網站上【深挖巴斯夫百年發展史,揭示從印染到精細化帝國的核心發展邏輯──知乎 (zhihu.com)】介紹的很完整,歡迎讀者自行去閱讀。

催化脫脂技術的里程碑

那麼這篇要談的就是來自德國的基本功──酸催化脫脂如何影響現代MIM技術,有了老大哥巴斯夫在前方的引導,我們還要感謝中國國內幾家設備商的努力推進。Dr. Q整理了一下幾個重要的里程碑:

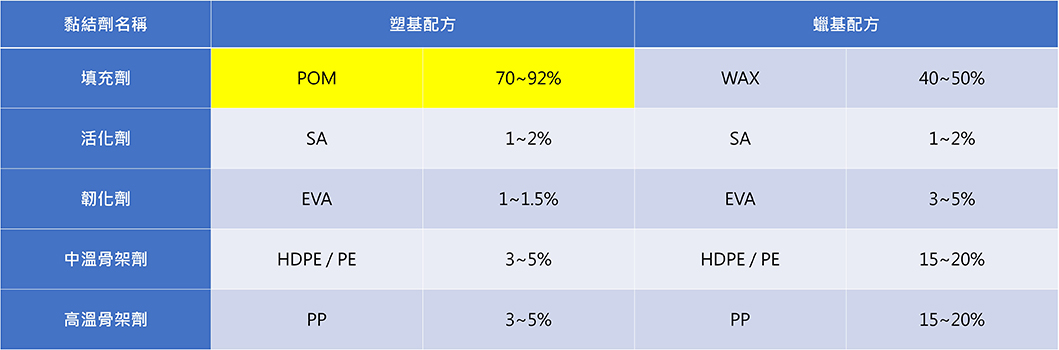

- 巴斯夫酸催化脫脂發明:1984~2014年BASF發明以硝酸催化脫脂和POM基喂料,奠定了MIM技術成為金屬小零件的製造主流。在POM體積佔有黏結劑的70~90%體積占比,以催化分解方式脫除大量黏結劑使得燒結工藝的控碳能力提升;

- 塑基喂料能夠快速脫除填充劑:表1顯示兩種喂料黏結劑配比的比例,非常明顯的可見,我們都知道第一步脫脂的目的在於打開生坯的孔隙與隨後的脫脂通道,能夠把填充劑清除的越乾淨,就越有利於第二階段的負壓熱脫脂以及燒結,而兩者之中,塑基配方能夠清除的填充劑是比較高的;

- 中國製催化脫脂爐的自動化程序控制:防止催化脫脂的危險,在1972~2000年傳統的蠟基喂料採用溶劑脫脂有多次爆炸並燃燒的紀錄,一直到硝酸脫脂的出現才改善了溶劑爆炸燃燒的風險,起初也發生過數起硝酸脫脂的爆炸事件,早期設備的安全機制並沒有優化。大約西元2012年後,在工業自動化技術提升的協助下,並藉由理解催化脫脂工作原理,使用感測器和計算器幫助,現代化的酸脫脂爐事故係數現在已經小於1/1000了(除非操作人員不按規範進行作業);

- 草酸替代硝酸:以固態草酸取代液態草酸在操作安全上大幅提升,草酸是還原性的低風險固體原料,添加草酸和清理容器的操作非常安全,即便碰觸皮膚也不用擔心,立即拍乾淨並用水洗即可;反之氧化性極強的硝酸就很危險,容易強烈腐蝕皮膚且冒煙易嗆傷呼吸道,操作過程必須格外謹慎。目前草酸脫脂的發明專利是由深圳星特爍科技在2017年首先提出並獲國家專利,也是全球首創技術;

- 草酸脫脂效率的升級:星特爍公司實際發現硝酸到140°C就會分解使得脫脂效率降低,但是草酸可以升高溫度並加大進酸量來幫助脫脂效率的提升,儘管草酸脫脂有很多好處,但有些陶瓷材料仍舊必須採用硝酸脫脂以解決陶瓷和草酸的反應問題。

催化脫脂技術的更新發展

目前在兩岸的MIM市占率較高的催化脫脂爐如圖2所示,這是大家熟悉的。在不間斷的改良與調整,目前的酸催化脫脂爐的事故係數已可達到1/100,000以下,這使得MIM製程能進入到百萬級以內的潔淨室作業。

Dr. Q建議目前選擇酸催化脫脂爐設備的條件包含以下幾個重點:

- 喂料與酸的化學反應:最簡單的方式便是寄樣品送到酸脫爐設備商實際測試,觀察生坯(Green Part)轉變成脫脂坯(Brown Part)的外觀細節、重量損失率等,由於酸脫脂後很多缺陷不能被觀察到,因此要觀察燒結後的產品並判斷是否在酸脫脂段就已經出現問題;

- 進酸量提升與升高溫度加速催化進行:大家可能不知道硝酸的極限溫度是在140°C左右,超過這個溫度便開始分解降低其催化分解聚甲醛能力,但草酸可提高溫度並增加進酸量,在180°C都能幫助催化反應進行,因此草酸的優勢顯然高於硝酸;

- 廢氣排放的燃燒方式:傳統使用液化天然氣(Liquid Phase Gas, LPG)或瓦斯燃燒後排氣已經屬於前一代的作法,經常發現燃氣不足導致製程中斷的問題困擾生產線,還有燃氣的安全管理問題也是經常被提及,選用新一代的電熱片加熱(>850°C)並混合空氣燃燒脫脂後廢氣的作法,這是更為安全和節省資源的作法;

- 安全保護設計與投保,正確的操作方式:汽車與飛機都是很安全的交通工具,仍舊會因人為的疏失造成重大的意外事故,酸催化脫脂爐自然不例外,購買設備前通盤瞭解安全保護的設計並落實正確的操作規範,是維護工作安全的不二法則。

脫脂階段的隱藏缺陷

許多人對催化脫脂的認定是一個不用擔心的程序,幾乎沒有任何可見的問題,除了脫脂時間的長短調整。其實Dr. Q要寫的是提醒使用者們要注意以下情形:

- 燒結坯因局部脫脂不乾淨引起的燒結後缺陷:許多的燒結後銀坯斷裂都是因為局部的脫脂不足造成,該斷裂處通常位於轉角、承托治具封閉的空間,脫脂或燒結的支撐材料阻擋了黏結劑汽化脫逃的路徑;建議操作者必須確實檢查每一段產品的脫脂情形,尤其是越大越厚的產品,用手捏碎對比用的犧牲樣品以確認脫脂後生坯內沒有硬塊;

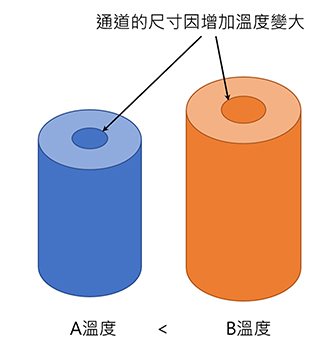

- 提升催化效率必須要增加進酸量、溫度和進風量:如同您在設計燒結曲線,脫脂曲線也要有逐漸增加的概念,而不是透過單一溫度及單一進酸量直接一脫到底,如圖3所表示。若要獲得最佳參數則必須透過有效的製程中實驗設計(Design of Experimental in Process, DOEP);

- 坯體支撐的著力點需要正確:不正確的承托除了導致生坯燒結收縮過程的應力發生,也會造成燒結件的破裂,其實脫脂也受到影響,局部的脫脂不淨導致燒結後破裂,這是燒結用承托治具的設計需要改進的重點。

結論

俗語中「莫因善小而不為」,這點用在脫脂製程是很好的寫照,一點一滴改進累積經驗,還有分享與討論,供應商能告訴你許多不同的想法,最後還是要靠自己的實驗與改進。記得「沒有最好的辦法,只有更多的解決方式」,這是中國MIM技術進步的原動力。