■成功大學機械工程學系 / 劉至行 副教授、陳揚 研究生

前言

隨著全世界工業4.0與智慧自動化的發展趨勢,多軸機器手臂目前已被廣泛運用在自動化的產線之中,其中搭配機械手臂所使用的端效器,更是一個不可缺少的關鍵模組。在一般自動化取放的應用中,最常見的端效器便是夾爪。傳統的機械夾爪多僅能用來夾取固定尺寸之物件,若被夾取物品的大小與形狀不同,則需更換不同尺寸的夾爪或夾頭,甚至需使用到具備多自由度與力量感知功能的夾爪,此類型夾爪之價格昂貴且控制架構複雜,同時傳統的剛性夾爪在夾取的過程中也容易造成非剛體或脆弱目標物的損傷。

軟性機器人

近年來軟性機器人相關的研究逐漸興起,相較於傳統機器人的設計皆為剛體機構,軟性機器人的特色是機器人部分(或是全部)的機構是由軟性元件所組成。軟性機構本身可視為一種撓性機構,透過機構本身的彈性變形來作動,並藉此達到傳遞位移、力量、與能量的目的。撓性機構的本體通常一體成形,不需要額外的關節與潤滑,製造成本也相對低廉。由於軟性機器人柔軟的特性,使其具備了一定程度的適應周遭環境、物品與人類的能力。由於一般機器人與工作環境間的唯一介面,便是夾爪,故軟性夾爪的設計,便成為了一個值得深入探討與研究的議題。

軟性手指拓樸最佳化設計

拓樸最佳化是一種結構最佳化設計方法,藉由給定特定的設計區間與邊界條件後,透過演算法來搜尋設計區間中最佳的材料分佈狀態,可有效的節省材料,使結構輕量化,或是作為結構加強肋柱之參考。大部分的拓樸最佳化方法都是先將設計區間建立元素網格後,以有限元素法求解,接著則利用最佳化演算法進行疊代計算,並在過程中逐步移除不需要的元素直至收斂。

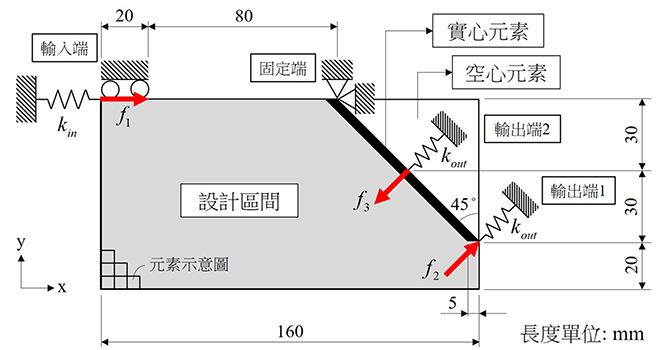

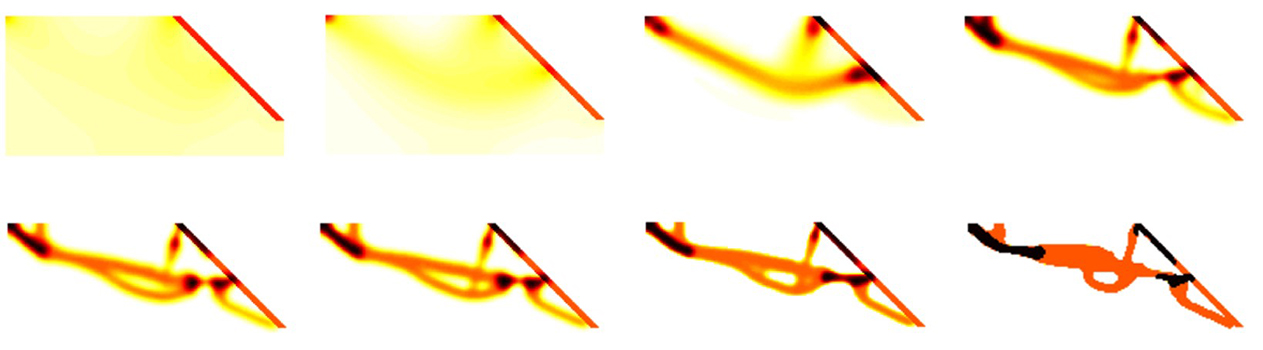

圖1與圖2分別為一個機器人夾爪的軟性手指的設計區間與拓樸最佳化的疊代歷程圖,此處依據軟性夾爪模組的實際作動方式,在邊界條件中給定相對應的輸入端、輸出端、固定端等邊界條件,並設定最佳化後存在二種材料(一種為較硬材料、一種為較軟材料),即可透過最佳化演算法求得軟性手指的最佳化設計。

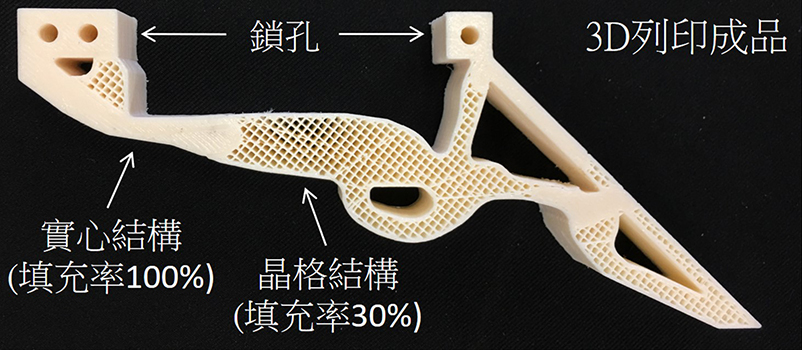

圖3與圖4則分別為雙材料軟性手指的最佳設計結果與3D列印成品,此處所選用的3D列印材料為TPE,是一種熱塑性彈性體。為了能以單噴頭的3D列印機,製作出近似雙材料(甚至是多材料)特性的設計,此處使用了局部改變3D列印填充率的方式,使列印出的成品同時具有如圖4所示的實心結構與晶格結構,藉此製作出近似於多材料效能的軟性手指。

圖4中的實心結構對應到了拓樸最佳化結果(圖3)中的較硬材料,而晶格結構則對應到了拓樸最佳化結果中的較軟材料。由於3D列印的填充率設定值越高,列印成品之等效彈性模數也越高,故本方法藉由3D列印填充率與等效彈性模數間成正相關的趨勢,能以一般低成本的單噴頭3D列印設備,製造出一體成型且近似多材料效能之軟性夾爪手指。依據實驗結果顯示,若與相同體積和重量的單材料軟性手指相比,(類)雙材料的手指可有效減小夾爪作動時所需的驅動力,並增加軟性手指的輸出位移。

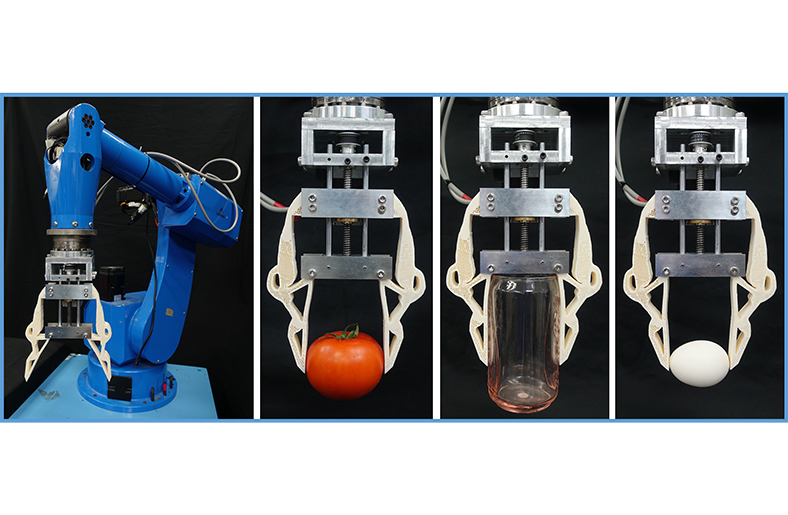

如文章首圖中所示,本研究設計的夾爪模組利用一個步進馬達來同時驅動二隻軟性手指,並透過皮帶與螺桿將馬達的旋轉動力輸出轉換為移動平台的直線動力輸出,藉此控制夾爪的開合作動。當夾爪模組上端的移動平台向下移動並靠近下端的固定平台時,二隻撓性手指會因彈性變形而產生彎曲夾合的動作,並藉此夾取目標物。此軟性機器人夾爪的設計可有效解決不規則目標物、非剛體目標物、或是脆弱目標物的自動化取放問題。