■虎門科技 / 蔡瑞堂 專案經理

前言

3D列印最顯著的特點之一是能夠製造具有複雜內部晶格化結構的零件,利用多個晶格節點相互連線,形成立方體或四面體的重複3維形狀,滿足了傳統CNC加工成型無法達成的技術限制,更具備減材、高強度-輕量化、增加表面積等多項的產品設計與製程優勢。

隨著金屬3D列印的技術發展成熟,其製程特別適合應用於「結構複雜」、「高強度-輕質量」、「高度客製化」與「降低成本」的製程優點,也在逐漸應用於各種產品製造與使用需求的滿足,例如拓樸優化或是晶格化結構使產品輕量化並維持材料的高強度等優點,更是被應用於汽車、航太工程、生物醫學等相關產業應用與產品改善的主要因素。

晶格化結構的設計與應用

虎門科技提供優質的「SolidMEN-300」金屬3D列印(選擇性雷射熔融,Selective Laser Melting, SLM)的技術服務,具備雷射功率500W及300mm X 300mm X 300mm大加工平台尺寸等規格,如圖1所示。

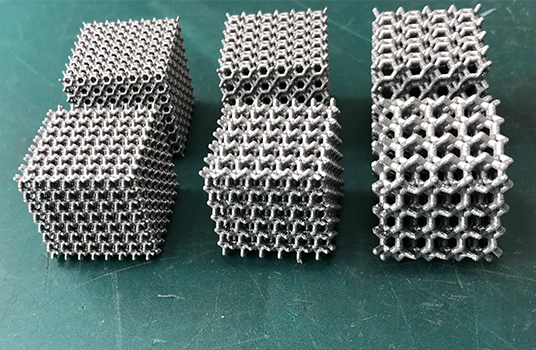

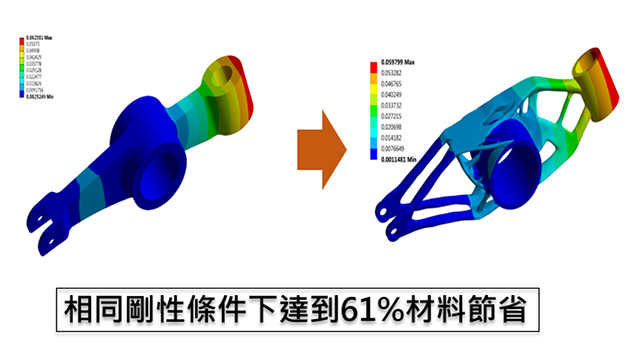

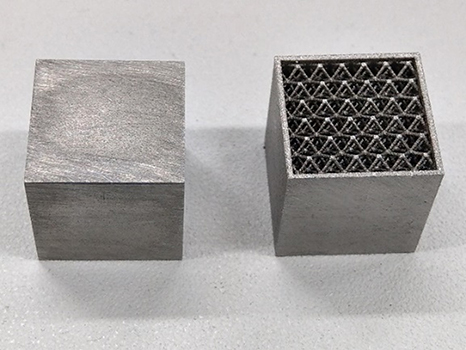

透過金屬3D列印製程可以製造出具有次序、規則且均勻的晶格化結構與拓撲優化結構,實現以「高強度-低質量」為首選產品的機械特性。並結合虎門科技的電腦輔助分析(CAE)強項,以Ansys Additive Suite軟體,協助金屬3D列印的製造設計、製程模擬以及微結構分析。在ANSYS Additive Suite模組分析顯示,同樣剛度要求下可達成節省61%材料的拓樸優化設計如圖2所示。以及透過「SolidMEN-300」實際列印產品,顯示具相同剛度之條件下具有晶格化結構之產品的質量,僅為非晶格化產品的36%,如圖3所示。

金屬3D列印的晶格化結構製程技術,讓以「高強度-低重量,強重比」需求為主的產業,也增進更多過去CNC加工無法達成的效益與優勢,例如醫療產業中,以晶格化結構設計的組織,能夠在促進組織生長的同時提供結構性支撐,如圖4所示,或是以晶格結構設計的輔具產品,能減輕重量並維持所需強度,減少病人使用中的不適與不便;在航空產業可透過晶格結構設計,讓機翼夾層或其它零件同樣具備很高的強重比優勢,以期減輕飛航的成本;而汽車產業除減輕車重外,車體具備多孔狀或晶格化的結構,能有效吸收撞擊時的能量,以提高汽車的安全性能;對於熱交換及化學的應用產業,晶格化的結構更可有效增加接觸表面積數倍以上,能大幅提升熱傳及化學反應的效率。

結語

於此可以了解到,金屬3D列印特有的晶格化結構具有強大的製程優勢,在各領域的產品設計與應用都扮演著重要角色,可以使零件更輕、更多接觸面積,更有效地吸收衝擊力,並能根據不同用途進行定製與設計改善,晶格化結構特有且無法透過傳統CNC加工取代的優勢,正為航空、醫療、汽車工業及化工產業,帶來更廣闊的應用趨勢與潛力。

參考資料

[1].晶格設計最佳化,CAE模具成型技術雜誌,2020年8月。

[2].ANSYS_AM_Product_Application_原廠報告。