■臺灣科技大學機械工程系 / 鄭逸琳 教授

前言

碳纖維複合材料具有極佳的機械性質與輕量化的優勢,近年來被應用於航太主結構之項目與量大幅成長,有六成以上市場屬航太產業。而3D列印近年來的發展,在各類材料上均有所斬獲,同為「疊層」的概念,3D列印技術應該可快速應用於複合材料製程上,也成為大家非常有興趣的方向。但受限於複合材料工件常在特定曲面或平面上纖維需要連續之問題,目前只是以XY平面的成型、在Z軸方向堆疊的3D列印方式,不全然能列印出如手工疊層的效果,更遑論優於現有複合材料加工製程進而取代之。

目前3D列印碳纖維複合材料的商用機臺雖然有限,但持續有許多研發的投入,是深具發展潛力與令人期待的。以下將介紹碳纖維複合材料3D列印技術發展的現況,並討論其應用限制與未來趨勢。

碳纖維複合材料3D列印技術發展現況

將碳纖維與3D列印技術結合,最直覺的方式,是在常見的熱塑性線材(ABS、PLA)中,混入短纖維(short fibers,或稱chopped fibers),纖維的長度小於1 mm,直接搭配線材擠出型的3D列印機即可列印。此類的線材,碳纖維的含量約為20%,雖可提升一些材料的剛性,但強度仍以原線材材料的強度為主,增加有限,且因擠出時碳纖維會磨損噴頭,故較建議使用不鏽鋼或其他較耐磨耗的銅合金噴頭。除了ABS與PLA,Nylon亦是常見的複合材料熱塑性基材,市面上容易取得已表面處理過的碳纖維能與Nylon良好接合,且熔點不高容易列印,因此也是常見的線材材料。

相較於貢獻有限的短纖維,複合材料的應用多是採用連續纖維,能在纖維方向承受更高的應力,大幅增加強度,並可依受力與強度需求設計各疊層纖維的方向與分佈。目前市面上的連續纖維複合材料3D列印,以熱塑性的基材(matrix)為多,複合材料的線材透過加熱方式擠出,但因需要切斷纖維,故仍需使用專用機臺或特別的擠出模組設計,加入纖維剪斷機構。

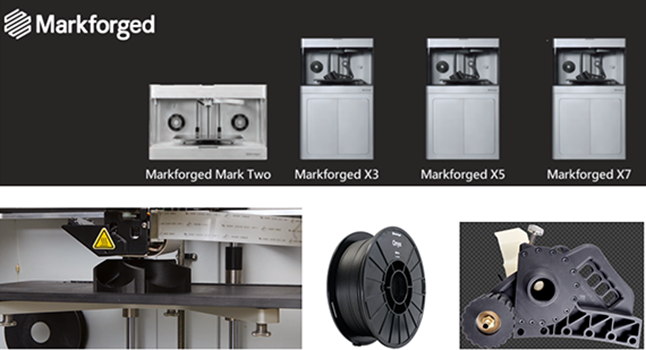

熱塑性基材的連續纖維複合材料3D列印以Markforged公司為代表,其機臺為雙噴頭式設計,一個噴頭擠出一般線材或尼龍線材,可選擇有無添加短纖維,列印工件的大部分;另一個噴頭則是擠出特殊處理過以尼龍為基材的連續碳纖維,用來加強局部區域,且列印完連續纖維後必須再覆蓋另一噴頭的材料。Markforged除了碳纖維,也有玻璃纖維及克維拉(Kevlar)纖維可供選擇。

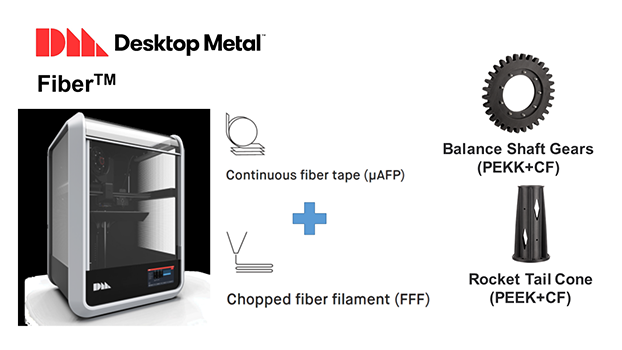

熱塑性的基材除了尼龍之外,也有嘗試使用PEEK、PEKK等高性能材料,但相較於容易列印的尼龍,PEEK類的材料因為熔點高而不易列印,且機臺腔體內溫度需保持穩定以確保列印品質,機臺設計門檻較高。Desktop Metal公司近年推出的Fiber機臺,除了尼龍與碳纖維的組合之外,亦有PEEK或PEKK與碳纖維的組合。Fiber機臺也是雙噴頭式設計,一個是擠出短纖維的線材,另一個則是擠出帶狀的連續纖維(tape),為微型化的自動纖維黏貼系統(Automatic Fiber Placement),他們稱之為μAFP,作為局部區域的加強。

無論是Markforged或Desktop Metal,連續纖維都是作為特定區域的加強之用,需同時搭配短纖維線材列印,無法單獨使用;而熱塑性基材在較高的工作溫度下,容易被軟化或熔化。

在傳統的FRP應用中,基材多為熱固性的環氧樹脂類(Epoxy)材料,強度更佳且能承受更高的溫度。但若將熱固性的樹脂導入3D列印中,因熱固反應的時間較長,基材的材料配方與整體的列印製程需根據固化需求而調整。短時間能夠固化的樹脂以光固化樹脂為首選,市面上Continuous Composites公司的系統即是採用機械手臂,將浸潤過可光固化環氧樹脂的連續纖維擠出,並同時光固化成型。一般而言,光固化成型的樹脂基材強度,通常不及完整熱固後樹脂的機械性質,且碳纖維有可能遮蔽部分光線,讓內部樹脂固化不完全而影響最後工件的機械性質。

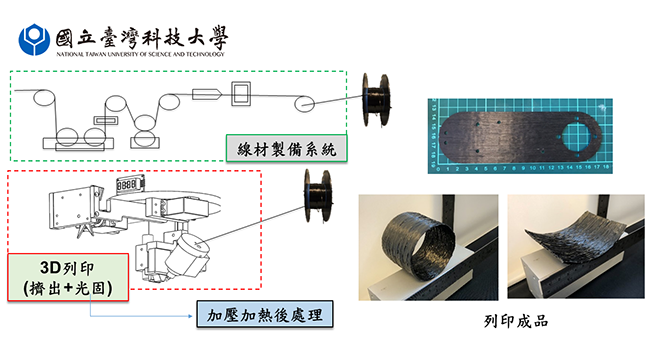

為解決上述問題,臺灣科技大學機械工程系團隊開發的連續碳纖維3D列印複合材料技術,選擇可光固與熱固的環氧樹脂類材料配方,將碳纖維事先預浸樹脂後抽成成捲的線材,確保纖維束內部亦充分填充樹脂,於擠出模組處再次通過樹脂後列印,列印過程中以UV光快速固化定形,待整體工件完成後,再進行加壓加熱之後處理,確保材料完整固化達到其最佳的機械性質,更接近傳統碳纖維複合材料應用之需求。

應用與限制

3D列印的應用方式,大致可分為兩大類,一為製作產品開發過程中的原型件(prototype),另一為用來生產製造可以直接使用的終端零組件或產品。前者以形貌與加工速度為主要考量,後者則需額外顧及產品的機械性質與使用者需求。以原型件的應用方式而言,目前添加短纖維的複合材料線材列印、熱塑性基材連續纖維局部加強的複合材料3D列印(如Markforged、Desktop Metal),均能達到基本需求。添加短纖維者較一般ABS、PLA有較佳的機械性質,但改善仍屬有限;熱塑性基材連續纖維複合材料對於工件機械性質的改善,取決於局部加強的方式與佔比,且因同時需搭配短纖維線材,不易精準掌握列印成品的機械性質,故要導入直接生產終端複材零件或產品,仍有其限制。

若要達到如航太零組件應用之機械性質需求,熱固性基材的連續碳纖維複合材料3D列印技術則較有機會取代傳統複合材料的製造方式,因所列印的工件為全複材零件,而非僅是局部加強,且基材的機械性質較佳。不過,此類技術投入的公司與研發單位較有限,目前製程技術上仍各有其限制(例如需要後處理),若有更多資源投入,或根據特定應用加以解決、開發專用機臺,應是很有潛力的。

在許多連續纖維複合材料3D列印的樣品呈現上,大多強調幾何形狀,以凸顯3D列印的優勢,列印的路徑是連續且會有轉彎的。但若嚴格以複合材料的應用來看,連續纖維應該要保持平直而不能皺摺或轉彎,方能達到承受張力的效應,顯然此議題目前是被大家忽略的。為了達到纖維不轉彎,將無法直接採用擠出型的列印路徑,而是需要規劃更多道次的不轉彎路徑,將增加列印的時間。除此之外,若工件需要纖維連續的方向不在XY平面,而是特定斜面或曲面,目前3D列印以Z軸方向堆疊的方式將無法達成,需另外透過特殊路徑規劃搭配三軸同動機臺或機器手臂,輔以支撐模具方能實現。另外,編織形式的纖維(woven fiber)目前尚無法以現有的複合材料3D列印技術處理,EnvisionTEC公司雖曾推出相關機臺,但已不再販售。

未來趨勢

目前商用的複合材料3D列印系統仍有限,技術的發展尚有許多的可能性。未來發展的趨勢,應是以連續纖維複合材料為主,高性能的熱塑性基材,如PEEK、PEKK,將獲更多的青睞與應用,3D列印系統的門檻也將提高。因應全複材零件的應用需求(如汽機車、航太……等),熱固性基材的連續纖維複合材料3D列印技術將日益受到重視,並朝應用導向的製程與材料發展,進而開發專用機,以符合生產之需求。雖然目前市面上的複合材料3D列印技術未臻成熟,但隨著更多的關注與期待,充分發揮3D列印與複合材料優勢的技術應是指日可待。