■科盛科技 / 陳姞芳 副管理師

前言

傳統的射出成型流程從塑件設計、模具製造再到現場試模,都是由實際操作人員或是閱歷豐富的老師傅,以經驗法則和試誤方式不斷地進行測試作業及成品缺點改善。然而塑件的幾何圖形為了因應設計變更、少量多樣的需求變得愈趨複雜,對於塑膠成型品的品質、精細度,甚至是尺寸的要求也越顯嚴格;而在面對現今日益嚴重的缺工問題之下,若是持續仰賴老師傅、現場操作人員等個人過往的經驗或感覺進行調機或相關生產調整,往往會導致試模生產的整體時程拉長、射出加工利潤降低,並無法及時滿足客戶多變的要求。

針對這些問題,坊間積極開設了許多與科學試模相關的課程,裡頭會教導民眾關於模具設計、機臺操作、材料特性等基本知識觀念,並提倡運用科學的方法來進行射出成型加工條件調整與設定。不過,雖然大家對於科學試模的觀念已經很普遍,但一般在射出成型過程中所使用的傳統紙本記錄方法,卻仍使得資訊無法有效地被保存,且不容易追蹤歷程。

於射出成型數據管理平臺中納入科學試模

科盛科技Moldex3D針對塑膠射出成型推出的數據管理平臺──iSLM,提供記錄及彙整模具的相關設計與試模的完整開發流程等功能,並且能將工作歷程中所有的專案數據都整合於系統中,再透過數據視覺化的呈現,讓整個開發流程及數據一覽無遺。

除此之外,為了讓這些紙本的試模記錄資訊得以數位化保存,將「科學試模」納入了iSLM的試模管理功能之中,除了利用科學驗證的方法判斷、調整射出成型的參數,進而使這些加工條件的設定數值,其精確性及完整度得以提升,並最大程度地提高產品質量和可製造性;同時也降低了人工輸入資料所帶來的不便,讓現場試模人員能將各項參數資訊完整地紀錄於系統上,並將這些重要數據以數位化的方式保存下來。

科學試模方法

科學試模方法是利用科學化的方式根據機臺響應及其他設備偵測數據,再判斷、調整進而得出該成型參數優化過後的數據資料,以合理的設定技術推斷射出成型加工過程中各項參數的最佳化,目的是為了以科學系統化的方式改善生產製程及提高產品的生產質量,並降低不良品的發生率。以下將分別介紹iSLM中科學試模的實際應用方法。

短射驗證

在塑膠的射出成型過程中,隨著充填階段的進行,熔融狀態的塑料逐漸凝固,且造成密度上升、比容下降,若此時塑料流動性又差的話,就容易使成品不完全、產生短射現象。因此在iSLM的短射驗證中,能讓試模人員記錄計量位置、短射值和充填量百分比的參數資料,且支援多筆短射的驗證紀錄;此外還提供參考數據資料,讓試模人員能第一時間先選用CAE所使用的相關參數,讓傳統只能選擇一步一步試誤方法的試模人員,得以有個明確的方向,進而減少試驗所要花費的大量時間和精力。

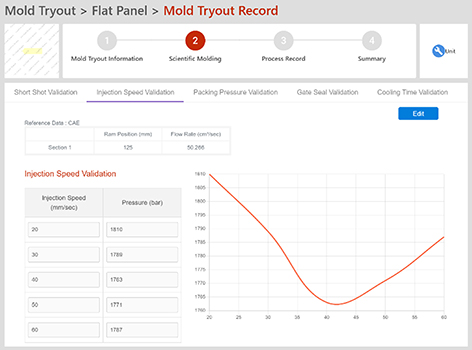

射出速度驗證

當射出速度越快,所需的壓力也會隨之增加;而當射出速度過慢,造成的流動阻力也會讓此時的壓力值變大,因此如何找出最適當的射出速度參數是相當重要的。在iSLM科學試模的射出速度驗證中,以射出速度和壓力值作為紀錄及驗證的兩個項目,讓試模人員得以記錄試模過程中的射速和壓力參數;此外,根據這兩個項目所輸入的數據,系統會自動繪製出相對應的曲線圖,以便試模人員能依據此U形壓力曲線圖決定最佳的射出速度參數。

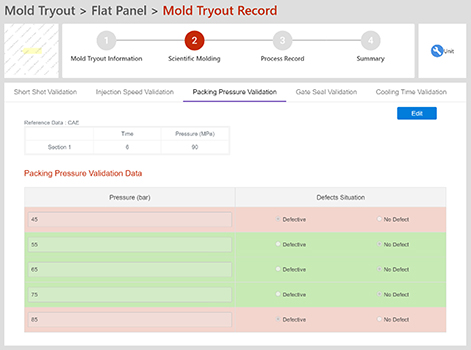

保壓壓力驗證

而當保壓壓力過小,產品的收縮尺寸就會越大;但當保壓壓力過大,產品又容易產生毛邊等缺陷,因此在射出加工參數設定中找出最合適的保壓壓力值也是極為必要的。在保壓壓力的驗證中,iSLM提供試模人員紀錄在特定壓力值之下是否有缺陷的狀況產生,用以輔助驗證流程,並讓試模人員得以迅速排除較不適合的壓力參數,以快速訂定出最合理的保壓壓力數值。

澆口固化驗證

當澆口固化後,就阻絕了流道與模穴之間的通道,即使在保壓持續作用下也無法再將熔膠以高壓方式擠入模穴內部,因此在澆口固化驗證的頁面中,以保壓時間和物件重量作為紀錄的項目,因為當保壓時間越長,物件的重量將會持續增加;但只要澆口固化後,即使保壓時間再長,物件重量就不會再增加,因此就能作為保壓有效時間的重要依據。此外,iSLM也提供為相同的保壓時間做多次澆口固化(物件重量)的紀錄,系統會根據輸入的數據資料自動計算該保壓參數的重量平均值和標準差,並自動繪製出平均值的相關曲線圖表,以幫助試模人員決定最合適的保壓時間。

冷卻時間驗證

最後,由於冷卻時間不夠的話,容易造成產品收縮變形等問題;而冷卻時間過長的話,整體生產週期又會太長,進而造成成本的增加,因此在冷卻時間驗證的頁面中,會幫助試模人員快速訂定出最適當的冷卻時間。其頁面中除了會有參考資料(需記錄現場實際計量時間)提供明確的方向之外,也可以在同一個冷卻時間參數下,紀錄多組關鍵尺寸的驗證;此外,系統也會自動計算出平均值和標準差,及根據平均值繪製出對應的曲線圖表。

效益&優勢

當試模人員在紀錄各項參數的同時,可以根據系統自動生成的圖表和易清楚辨認的排列方式提早獲取最符合的加工參數,在減少所需要耗費的時間精力之餘,也有助於提早發現不良原因的問題所在,進而立即調整參數、縮短額外的處理時間;同樣地,當試模人員能提前獲得最佳化的數據資料時,也避免了相關資源和成本的浪費;此外,優化而精準的加工流程及參數更能有效降低不良品的發生率。

另一方面,傳統的紙本記錄方式從不便閱讀、容易丟失的狀態中脫胎換骨,試模人員只要將其試模結果清楚無誤地記述在系統平臺上,就能達成視覺可視化,而整體歷程也能有效地被保存下來,利於後續追蹤使用。這些效益對於現場的工廠端來說,無疑能為他們解決目前所遭遇到的各種難題。

結語

iSLM將科學試模納進試模管理工具之中,不只提供自動繪製圖表、數據表格化、支援紀錄同參數的多組數據結果等,還能偵測並記錄射出成型製程中的結果數據,讓成型加工參數更精確,射出產品品質更一致。

此外,一般在產業上可能沒有提供紀錄的項目,在iSLM科學試模中也予以保留。另一方面,將資料紀錄於系統上除了能大幅降低傳統紙本記錄試模過程所帶來的不便之外,還可以將資料數位化、可視化,並易於保存及比對資料,同時還能提供建議的資料數值給試模人員。有了科學試模的輔助,將有效縮短射出加工的生產週期並提升試模資訊的完整度,讓射出加工成型逐步走向T0量產的目標。