■工研院/ 郭宗勝 資深經理 & 陳穎祥 工程師

序言

德國於2013年提出工業4.0的概念迄今已十年,預期工業發展的進程將由機械化、電氣化、自動化進展到智慧化。回顧臺灣過去十年的射出成型工業4.0的發展,在智慧化應用實務上仍有許多改善空間。智慧化生產的核心雖然在於人工智慧(AI)模型的運行,但即時生產數據仍是確保人工智慧核心持續優化的燃料。無法持續提供完整生產資訊的工業製造智慧應用只是虛有其表,無法實質上為企業帶來製造升級的產業價值與競爭優勢,殊為可惜。

本期主題將說明如何透過生產履歷與友善的品質標記方式建構智慧射出成型的基礎建設,並以工研院發展的智能化成型解決方案為例,說明如何建構完整的生產履歷,以及友善的品質數據標記技術,解決人工智慧模型持續優化過程中所面臨的數據來源問題。

完整的生產履歷

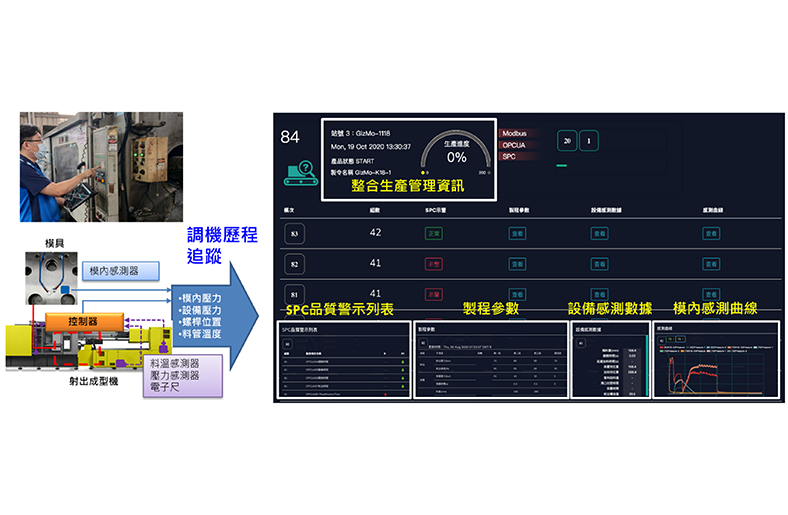

完整的生產履歷是提供輸入特徵的重要來源,主要內容大致區分為「製程參數」、「設備感測數據」、「模具感測數據」。

- 製程參數:包括每一模次的製程參數,如射出速度、保壓切換位置、保壓壓力、冷卻時間、背壓等。

- 設備感測數據:涵蓋範圍最廣,包含射出機臺所配置的壓力感測器、溫度感測器與光學尺;相關周邊如模溫機、冷卻機、空壓機、冷卻水流量等感測數據。

- 模具感測數據:針對模具加裝壓力、溫度感測器以記錄各個射出階段的溫度與壓力響應曲線。

為支援不同品牌、機型與新舊版本差異的射出成型設備與控制器,工研院目前已整合包括OPC-UA、Modbus等海內外常見射出成型設備所採用之通訊界面,建立射出成型智慧決策系統。由系統自動回報的製程參數與感測數據,可以建立每件產品的完整產品履歷,持續提供機器學習模型所需之輸入特徵,並可確保未來產品發生問題時的可追溯性。(如文章首圖)

品質數據標記

相較於生產履歷數據,品質數據的收集通常才是智慧製造是否能成功執行的關鍵。無論是模型建立階段的數據收集,抑或是模型部署後持續優化階段,都需要有正確的品質標記數據做為參照。雖然射出成型應用廣泛,常見的目標品質包括缺料、重量、尺寸、毛邊、流痕、異色、強度等,但若以產品最後是否通過允收標準,成品總結可區分為良品與不良品。以品質數據標記的角度來看,若要讓產品全品檢並加以記錄,勢必造成產線工作人員龐大負擔,一個友善的品質標記界面與方法將決定是否能持續收集有效且正確的品質數據。

實務上,量產階段的良率相對較高,因此最簡單的品質數據標記方式可預設所產出的產品均為通過允收標準的良品,僅在產出不良品時,透過使用者操作界面進行標記。另外,由於不良品的產出往往源自不穩定的生產製程。因此,透過統計製程管制(SPC)針對成品品質具有關鍵影響的感測特徵設定管制界線,透過SPC管制界限對不良品進行初篩,僅針對關鍵感測特徵超出製程管制界限的成品進行品檢,並將品檢結果進行標記,原則上可有效協助降低人工品檢的負擔,提高品質數據標記的效率。透過統計製程管制進行成品品質初篩以協助品質數據標記時,需特別注意管制界限的初始設定不宜過度寬鬆,以限制不良品初篩的偽陰性比例,避免不良品被初篩為良品,提高品質數據標記的正確性。目前由工研院開發的射出成型智慧決策系統也已提供友善的品質數據標記界面(圖1)。

結語

機器學習模型所需使用的訓練數據來自於輸入端的特徵數據,以及輸出端對應的目標數據,兩者對於人工智慧模型的建立與優化同等重要,缺一不可。唯有透過有效率且持續的進行數據收集,人工智慧模型才有持續優化的可能。