■鋼文科技 / 連文賢 執行長

前言

工業4.0是全球製造業的發展趨勢,透過設備高度連接和自動化生產系統以及智慧工廠的部署,軟體和可供運算的設備相互連結來達到數據傳輸以及即時監控的模式最為關鍵,能夠提升系統的靈活性,達到即時監測、提高效率、降低原料浪費等效益(Ashimaetal.,2021)。

在塑膠加工的流程中,就屬塑膠射出成型機最為關鍵,射出成型這個技術為全球製作塑料產品最重要的技術之一(Farooqueetal.,2021)。塑料產品其中有70%至80%是通過射出成型製造的(Liuetal.,2020)。人工智慧物聯網裝置便透過將感測器、嵌入式硬體以及軟體結合在一起,改變了各種生活以及工業框架,從而使數據以不同的形式來提供服務與產品。

AI感測器

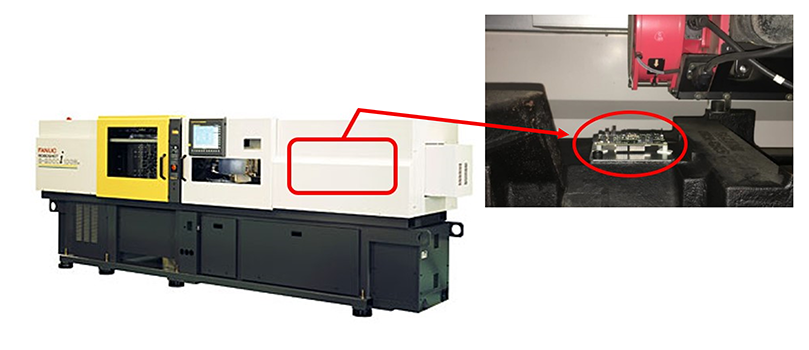

敝司研發之人工智慧物聯網裝置AI感測器擁有邊緣運算的能力,可以即時辨識現場設備機臺狀態,針對射出成型機臺蒐集個別生產參數調控下所產生之音頻特徵,包含機臺進行射出成型之生產週期時,對射速、保壓、螺桿轉速、背壓、料溫五項參數之調控。

AI感測器所安裝的位置會明顯影響數據蒐集的品質與難易度,機臺的射嘴以及模具附近溫度分別有200˚C以及100˚C的溫度,而AI感測器正常工作溫度為-40˚C至85˚C範圍之間,因此將AI感測器安裝至射座之上,同時接收馬達、螺桿等單位於不同生產環節所表現之音頻。之後再將AI感測器所蒐集之音頻原始數據匯入使用梅爾頻率倒譜係數(MFCC)來轉換音訊對語音訊號進行識別。將原始音頻數據進行資料萃取(Data Extraction),進行切割與過濾。透過數據標註使用已擷取特徵之資料與演算法進行訓練,最終產生出模型後進行評估(Evaluation)或重新訓練模型。

數據集依照70%、10%、20%的比例切割成訓練集(Training dataset)、驗證集(Validation dataset)以及測試集(Test dataset) (Padmanabhanetal.,2016)。訓練集主要為應用於資料訓練的階段,提取特徵並訓練,然後進行模型參數調整。驗證集便是在訓練集的訓練過程中用於獲取評估模型的指標。測試集便是用來評估最終模型的能力。

測試驗證

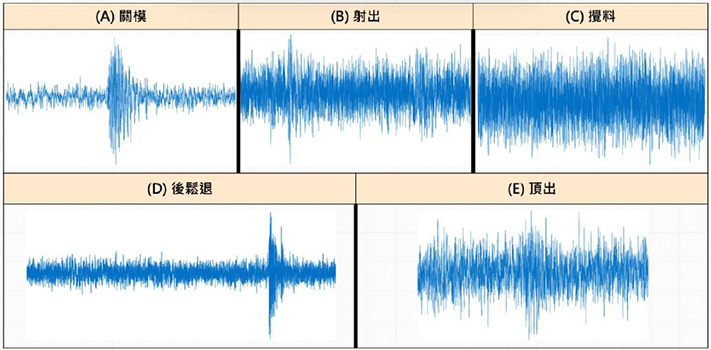

待射出成型機完成熱機後,依照各項參數設置來進行多次完整生產週期之音頻錄製,並以一次完整生產週期為錄製的單位,汰除受到嚴重環境雜音干擾與生產週期錄製不完全還有熱機等數據。標註數據種類後使用已擷取特徵之資料透過決策樹以及K-NN演算法進行初步的模型訓練。

測試結果發現射出的辨識準確率皆為最佳,而後鬆退的辨識準確率皆為最差。攪料以及後鬆退兩者均屬於連續事件,而關模、射出、頂出均屬離散事件。

過程中探討不同的生產參數對整體生產週期之音頻特徵表現的影響,發現射速參數的調整,會明顯影響射出時的音頻特徵;轉速參數的調整,會影響攪料時的音頻特徵;而保壓、背壓以及料溫三項生產參數的變動對生產作動音頻影響不大。

歷經硬體建置、數據蒐集、特徵標註、模型訓練等詳細步驟與流程,並根據需求以及相關指標對參數進行適當的調整,最終取得非常突出之測試結果。作動辨識組所產出的AI模型能夠成功辨識射出成型機的四項生產作動(關模、射出、攪料、頂出);射速辨識組所產出的AI模型能夠精準的識別目前該機臺所使用的射出參數為何;轉速辨識組所產出的AI模型亦可成功識別該機臺所使用的轉速參數為何。

- 生產作動辨識:其AI辨識準確率高達36%;

- 射速參數辨識:其AI辨識準確率高達15%,該準確率為三組辨識中表現最佳;

- 轉速參數辨識:其AI辨識準確率高達36%,相較於其他兩組辨識表現並不突出,但該準確率仍舊優良,具有很大程度的參考性。

結語

國際間紛紛投入至工業4.0發展之時,臺灣仍然有大量的中小型製造企業面臨轉型困難,而有著「工業之母」之稱的模具產業亦受到衝擊,尤其是應用領域廣泛的塑膠射出成型業者。敝司AI感測器研發受到德國所提出之工業4.0以及臺灣推行的生產力4.0計畫啟發,以六階層物聯網階層架構為研發架構,將AI感測器安裝於射出成型機上,蒐集生產過程中的音頻特徵,對音頻特徵進行處理與分析,將被標註的特徵進行模型訓練,讓產出的AI模型能夠以高準確率去辨識環境中的生產作動階段,目的為協助產業降低投入工業4.0智慧製造之技術門檻。