■科盛科技北美分公司 / Amanda Nicholson 工程師

前言

射出成型產品中的縫合線會導致局部機械強度降低。這種強度損失和抗衝擊性是由於兩個流動波前相遇時,高分子鏈之間缺乏交纏而造成的。當外力施加到縫合線區域時,塑件機械性質損壞的可能性就會增加。

若要優化射出製程,以最大化縫合線處產品強度,可以透過提高模具和熔膠溫度,或增加縫合線處的保壓壓力來達成。這些加工條件變更,會強化高分子鏈的交纏。其他的改善方法還包括:確保在縫合線區域排氣暢通,以避免包封產生;以及選擇可以使流動波前相遇角度最大化的澆口位置。

在熱塑性樹脂中添加玻璃纖維,會稀釋熔膠中高分子鏈的濃度,進而加大縫合線處的機械強度損失,從而降低高分子鏈交纏的可能性。縫合線處不均勻的纖維排向,會進一步導致強度和剛度的損失。

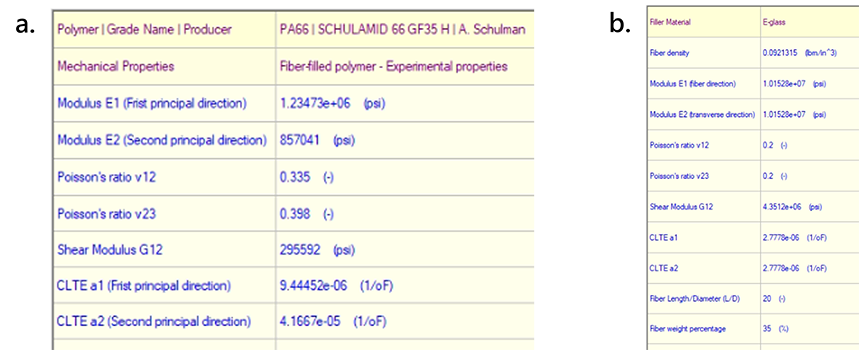

材料評估

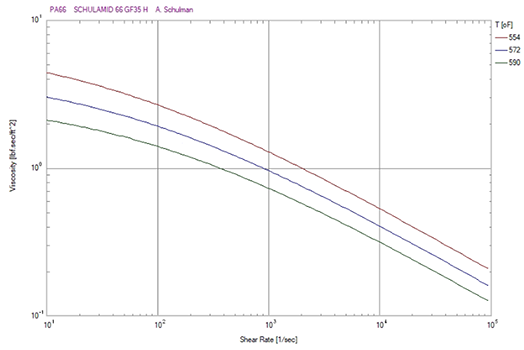

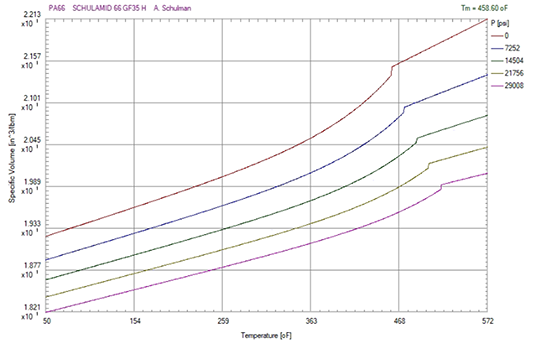

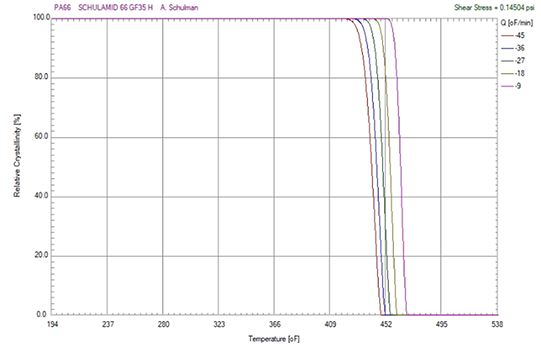

在本模擬案例中,使用A. Schulman的PA66 Schulamid 66 GF35 H材料。材料特性如圖1~圖4所示。

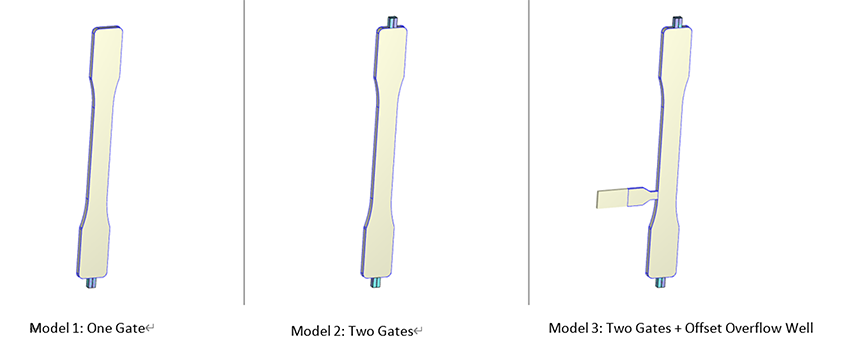

模型

本研究以三種不同的1/8英寸厚之ASTM I 型拉伸桿模型,分析塑件設計對此材料強度的影響。設計如下:

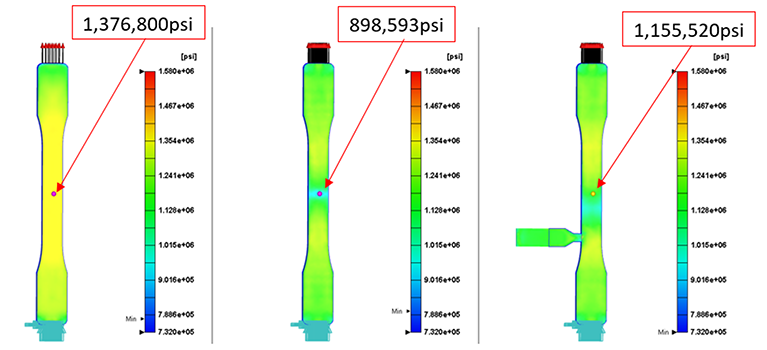

- 模型1:底部一個澆口;

- 模型2:兩個相同的澆口,一個在塑件的頂部,一個在底部;

- 模型3:兩個相同的澆口加上一個偏移溢流井,是壁厚的67%。在縫合線最初形成後,溢流井會偏移,以產生通過產品核心的溢流效應。

本研究的目的是「模擬溢流偏移對於添加半結晶玻璃纖維熱塑性塑料製成的塑件模數的影響」。

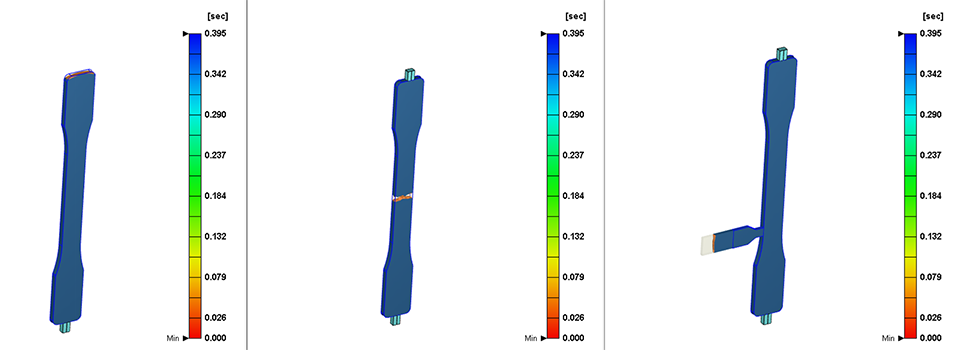

模擬結果

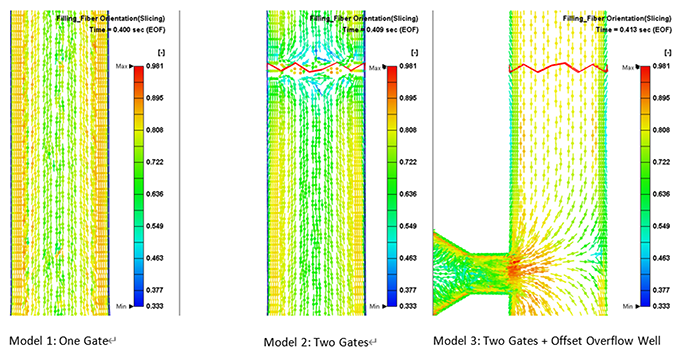

模型1的EOF位於拉伸桿的另一端;模型2的EOF位於縫合線形成的拉伸桿中心;而模型3的EOF則在溢流井中。這一點很重要,因為添加溢流井的目的,是讓材料在縫合線形成後流過塑件的中心,稱為「下溢」,這會使玻璃纖維重新排向,從而增加沿長度方向的主模數。如果溢流井在縫合線形成之前被填滿,就不會發生下溢。

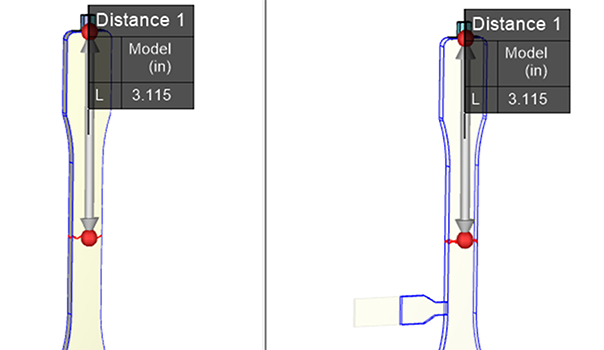

添加溢流井會改變塑件的充填路徑,因此可能會移動縫合線位置。在此情況下,縫合線位置不受塑件幾何形狀變化的影響,如圖7中模型2和模型3的比較。

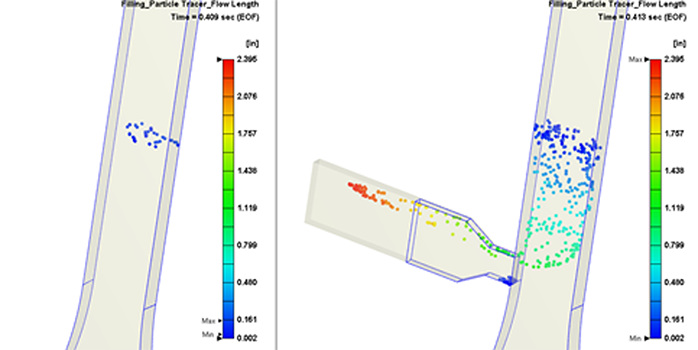

Moldex3D的粒子追踪器結果,可顯示來自熔膠入口或縫合線的粒子流動長度。圖8為從縫合線位置追踪粒子。模型2顯示了縫合線形成後可忽略不計的粒子流長度。模型3顯示了粒子通過塑件中心並進入溢流井的行為。這種行為改變了熔膠中玻璃纖維的排向,也增加了高分子鏈的交纏。

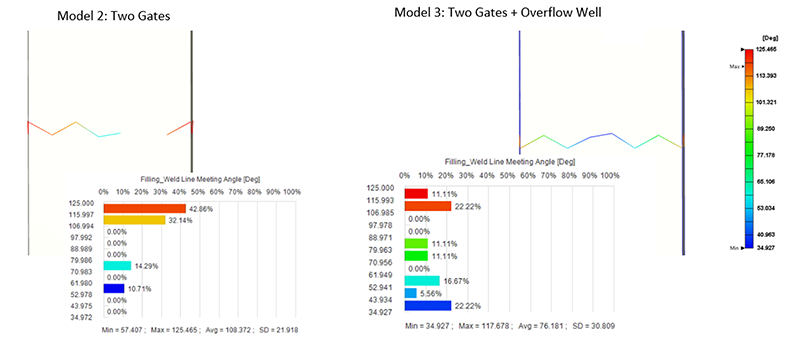

縫合線交會角是兩個流動波前匯聚時的交會角,範圍從0°到135°之間。180°的縫合線交會角表示只有一個流動波前;而0°縫合線交會角表示兩個流動波前的正面碰撞,產生弱對接縫合線。較小的縫合線交會角導致可見度高的縫合線,並顯著降低強度。因此,由於外觀需求和結構因素,較大的縫合線交會角是較佳的。圖9的長條圖顯示,添加溢流井後,縫合線交會角會變小,這是我們不希望看到的結果。

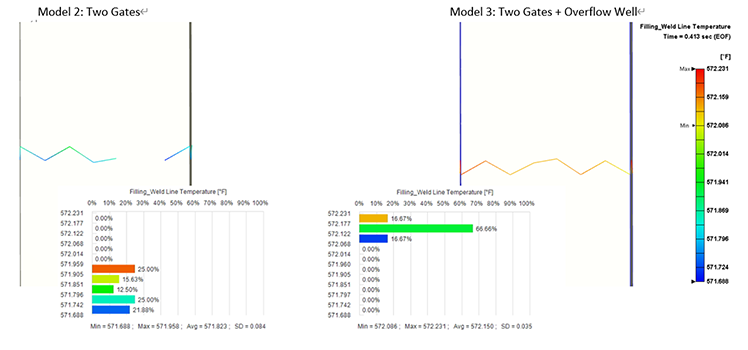

Moldex3D中的縫合線溫度結果,可顯示整個縫合線交會區域的溫度分佈。縫合線溫度的升高雖可減少縫合線的外觀產生。但應注意,若因此提高熔膠溫度,則會增加翹曲的可能性。從圖10中可以看出,增加溢流井使縫合線溫度提高了約0.25°F。

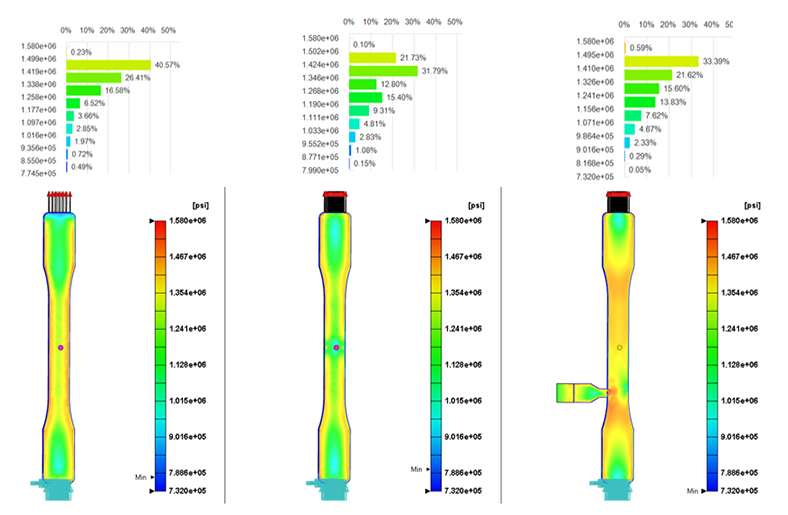

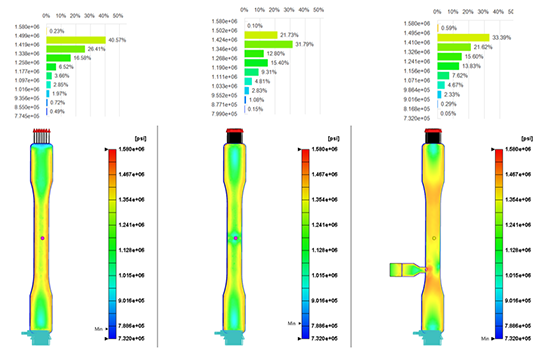

圖13中,模型上方的長條圖顯示了模數值的分佈。模型1顯示了最大量的高模數區域;模型2顯示高模數區域減少,模型3顯示與模型2相比,高模數區域有所恢復。從整個塑件的分佈來看,模型3縫合線位置的模數高於模型2。

從圖14及15中看出,增加側邊溢流井減輕了縫合線處的模數損失。

結論

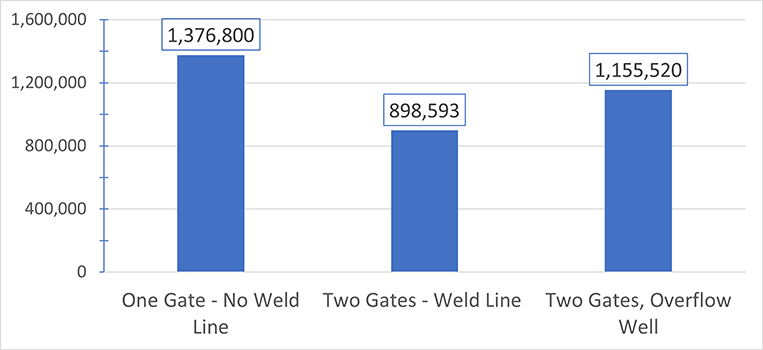

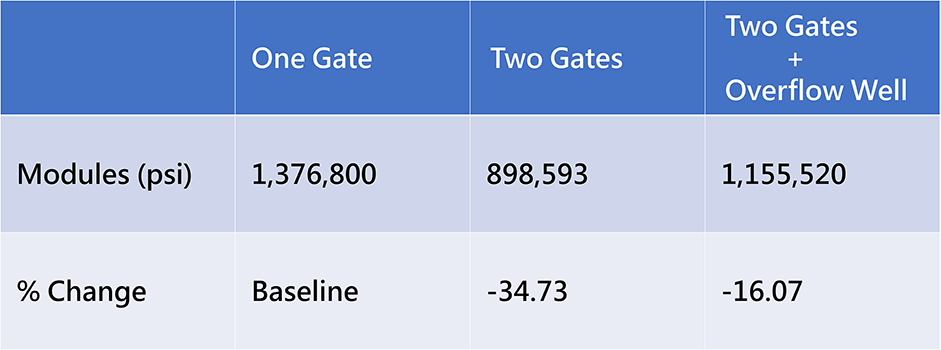

使用側邊溢流井是增加縫合線位置主模數的有效方法。在本案例中,ASTM I 型拉伸桿中心的縫合線將主模數從1,376,800 psi降低到898,593 psi,剛度降低了34.73%。使用側邊溢流將縫合線位置的主模數提高到1,155,520 psi,與沒有縫合線的控制拉伸桿相比,僅降低了16.07%。採用溢流井時,縫合線的位置可能不會改變。由於表面上的纖維重新排向,以及縫合線溫度的小幅升高,縫合線外觀有可能得到改善。因此,要優化溢流井設計、進而優化產品設計,善用模擬工具將是不可或缺的。