■映通 / 林建志 副總經理

前言

近年來隨著電子、汽車、醫療技術的不斷進步,加上電信光纖、微流體、智慧可穿戴設備越來越多的應用,進一步推動了全球微射出工藝的市場發展。尤其隨著人口老化及疾病檢測等醫療照護的需求日增,醫療設備和組件不斷地縮小,此行業正朝向微奈米技術和小型化設計轉變,醫療微成型服務的重要性日益增加。

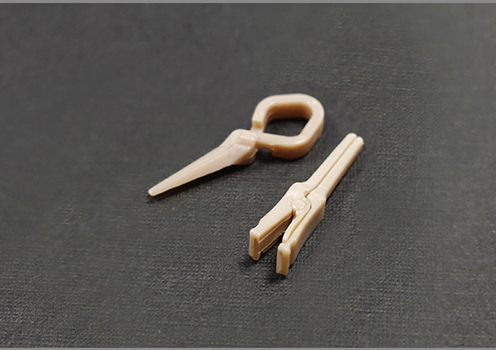

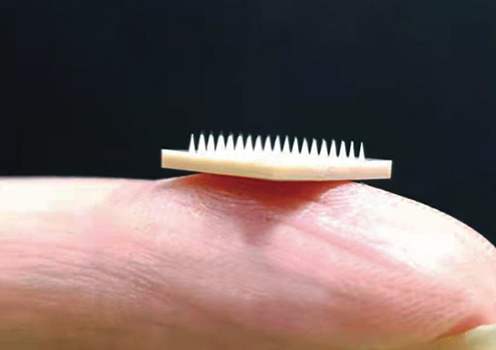

所謂世界正在縮小,醫療設備也縮小了。例如:智能手錶不在只是計時工具,而是許多生理數值都能被記錄下來,舉凡心跳、心電圖、血氧濃度,到進階的熱量消耗、呼吸訓練、運動強度、睡眠品質、心律變異度、血壓高低、心律不整等。曾經戴在脖子上的起搏器已經縮小到複合維生素的大小(美敦力公司的Micra)。可吞嚥(藥丸)相機可以記錄胃腸道的圖像,而植入式循環記錄器——比一包口香糖還小——記錄心電圖數據,幫助醫生識別異常的心律。對於生命科學和醫療器械行業的小部件尤其如此,人體植入物材料(PLA)包覆癌症藥、骨釘骨板(PLLA)、脊椎PEEK等應用也日漸普及。

重要性日益增加的微成型技術

隨著微型醫療器械行業的不斷發展,醫療產業以類似生技業的台積電服務 CDMO(Contract Development and Manufacturing Organization / 委託開發暨製造服務)的商業模式,意識到微射出成型的潛力和能力,其團隊在產品設計、模具製造、射出成型、尺寸檢驗、藥物摻入、功能測試等方面的界限,需要更多事項的整合,成為一條龍式的統包服務模式.

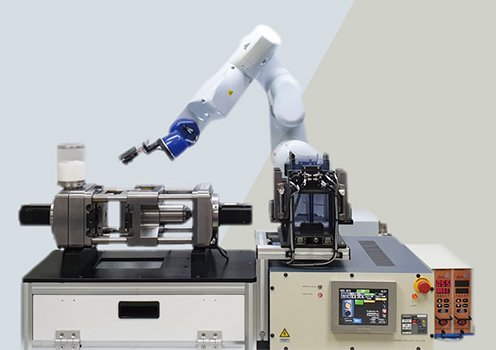

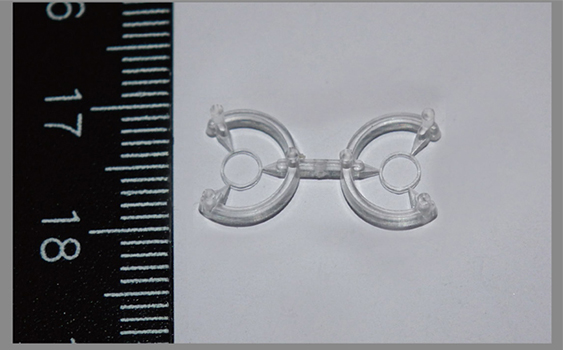

更小、更快的設備;更多自動化、更少處理、更多視覺系統在線檢測。利用robot(機器手)、先進的CCD(視覺系統)和軟體,製造商可以節省時間和成本,同時為客戶提供準確、複雜的組裝或包裝解決方案。隨著工具製造和機器技術的進步,微射出成型已成為主流。微創外科、微機電、無人機技術和新的個人護理產品都依賴於工程微成型零件。最大的挑戰可能是使零件小型化並在大批量生產和製造環境中複製它們。因為微成型零件尺寸及精度的可重複的再現性工藝是絕對必要的。

模具設計隨著塑料的發展而愈發重要。例如,小型化在傳統塑料流動和剪切效應帶來了挑戰。微小產品模具結構非常複雜,因此熟練的模具設計人員及精密加工是一個真正的問題。在製造設計(DFM)過程中,尺寸和空間限制通常是最大的挑戰。這些影響從澆口、分模線、滑塊、頂出、排氣、密封角度到拔模的一切。一個非常澈底的DFM流程,幾乎總是創建一個實體模型的工具拆分。從設計挑戰找到解決方案——產品的微小、塑料的物性、功能的檢討、嚴格的公差、CAE模流分析及監管協助。開發的速度及製造精度也是對產品的最高要求,最終還是將其推向市場。因此垂直整合的服務,始終是對客戶的額外利益。

強大的模具設計 / 製造計劃的原因有兩個。首先,如果零件公差為16微米且Cpk(Process Capability Index / 製程能力指標)為1.33,則模具需要構建到4微米的公差才能具備能力。在風險緩解計劃中錯過這一重要步驟會導致項目後期出現公差疊加錯誤,從而加劇成本,並且醫療和藥物輸送設備無法負擔。其次,模具維護、尺寸監測和控制是在整個模具折舊計劃中保持Cpk的關鍵。當此維護由製造它的同一行程模具製造完成時,這將再次解決整體Cpk並減少堆疊錯誤。沒有什麼像看起來那麼簡單,尤其是微成型。公差越小、越複雜或越嚴格,對刀具設計和加工的挑戰就越大。在映通(ANN TONG),我們通過DFM(微成型設計)流程引導每個項目,任何微成型項目都必須成功。

在射出成型機方面,一般使用傳統的小型成型機,但是無法解決塑料因滯留在螺桿內而產生裂解及射出劑量精準度的問題。微型成型機的全電式伺服馬達使柱塞計量準確到0.001~0.01mm,能有效達成微射出產品尺寸的要求。有能力精確地控制射出體積,該體積內有最大值和最小值。問題是如何控制這個體積以及控制到什麼程度。製作一個零件並沒有那麼具有挑戰性,製作重複性的相同的體積,就是很大的挑戰。

成功的製造所需具備的三大要素

無論塑料零件的大小如何,成功的製造總是歸結為三個基本要素:好的模具、好的射出機和好的成型工藝。微成型繼續擴展樹脂供應商、模具加工機械和成型機原始設備製造商的能力。設備製造商不斷為微小產品創建解決方案。

另外在表面處理方面,結合疏水和親水(等離子)表面的仿生學及電暈處理(電擊處理,它使承印物的表面具有更高的附著性),將增強未來小型化設備的物理黏合強度和性能。對於以技術和工程為重點的公司來說,在「閃亮的東西」上偏離軌道是很常見的;然而,要真正實現增長,與關鍵客戶建立合作夥伴關係並滿足他們的需求是提供持續增長和繁榮的核心。

隨著微成型市場繼續增長,預計到2025年,全球微射出成型市場規模預估將達到15.8億美元左右。我們將看到用於醫療器械的新型更輕、更強、增強的聚合物(例如PLA / PLLA / PGA / PEEK)。這可以取代金屬植入物,成為一種更具成本效益和可重複的解決方案。對於植入聚合物及藥物緩釋的要求為:

- 力學強度等產品應用功能;

- 尺寸、外觀;

- 生產環境及工藝穩定安全;

- 降解時間要求。

由於材料昂貴及分子量容易降解,此時模具設計及加工水準,生產穩定並且乾淨無污染,獨特的塑化結構及電控加熱系統,控制塑化的低剪切率效果要非常好。微成型機無疑地扮演著重要的角色。

結語

隨著對醫療技術設備在相同空間內完成更多工作或更少工作的需求增加,對微成型的興趣也將隨之而來。與此同時,CDMO降低供應鏈管理成本的願望將引起關注。那些在下一代產品的設計和開發方面面臨挑戰的人將不得不尋找能夠真正滿足他們需求的合作夥伴。一條龍式的商店服務概念(One-stop shop),對現有和改進的技術進行創新設計,以使這些程序變得較簡單、可重複及高穩定。

欲知更多資訊,請洽 mold@anntong.com.tw