■Moldex3D/ 林秀春 協理

【內容說明】

射出成型過程中當螺桿產生壓力推動塑料融膠前進至射嘴後,射嘴與模穴之間的所產生的壓力差(pressure gradient)使融膠波前(melt front)得以受壓前進充填模穴。充填過程期間,在澆口位置的壓力最高,而隨著流長比增加與融膠流動摩擦造成壓力損耗,壓力於融膠波前為最低。因此,當融膠流動的面積越來越大或充填不同的肉厚差異地域時,模腔內無法產生穩定的充填壓力造成膜腔內的零件產生磨損與位移,可能導致射出成品品質不良以及模具壽命縮短。又以塑料特性而言,塑料黏度受溫度及剪切率(shear rate)影響較大,此塑件受局部溫度高低、熱傳速率快慢,以及塑件肉厚影響,導致局部熔膠流動速度出現差異,流動的阻力不相同,因此所需的壓力也不同。

本文利用Moldex3D模流分析軟體,探討充填時候壓力對模具內部的端子,以及對金屬零件的壽命影響。

案例分析

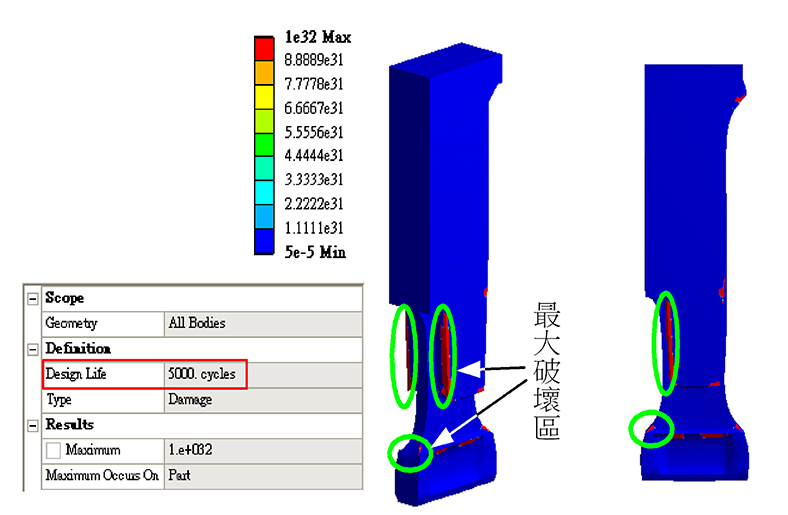

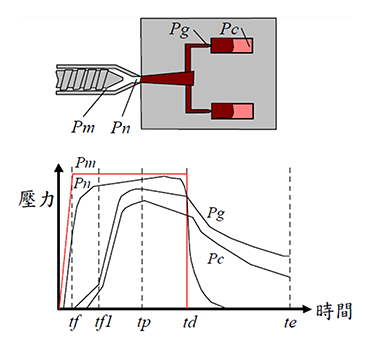

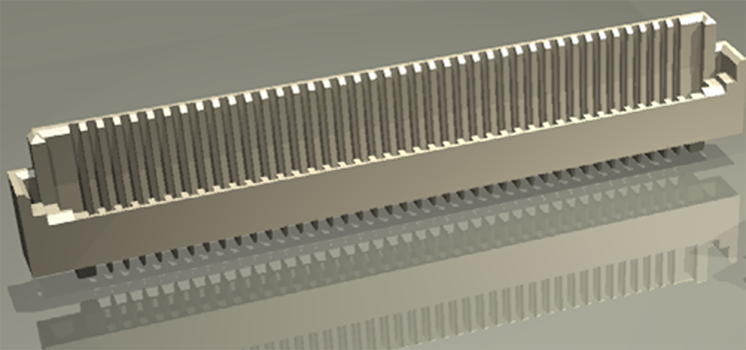

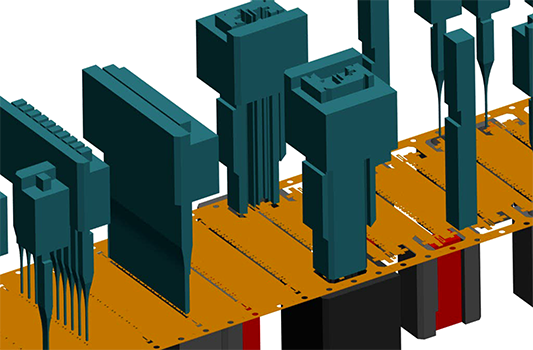

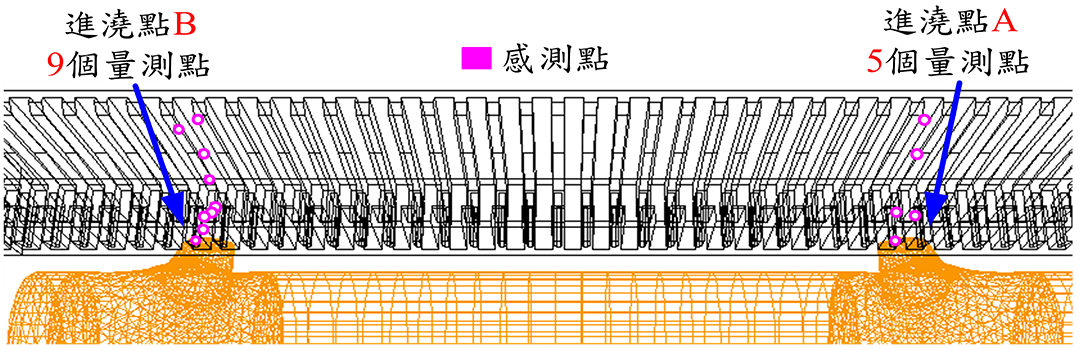

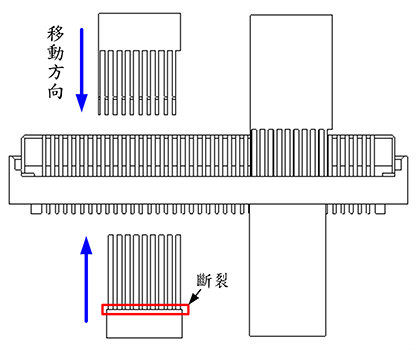

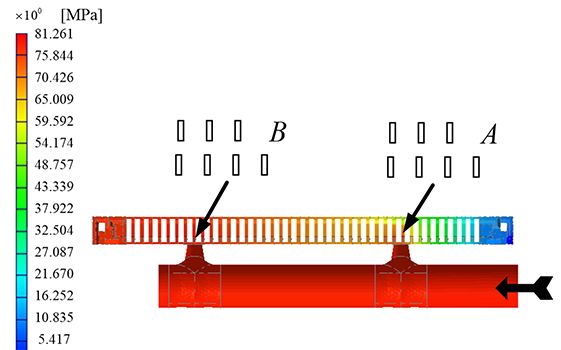

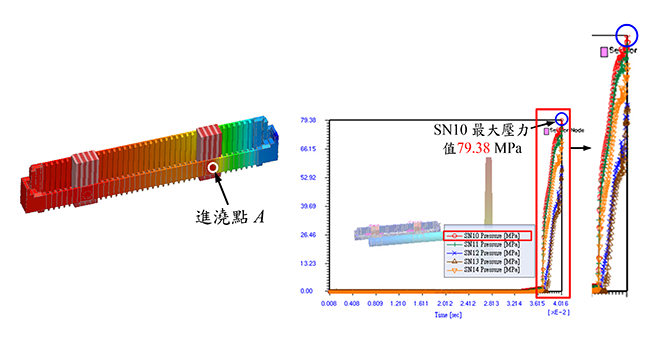

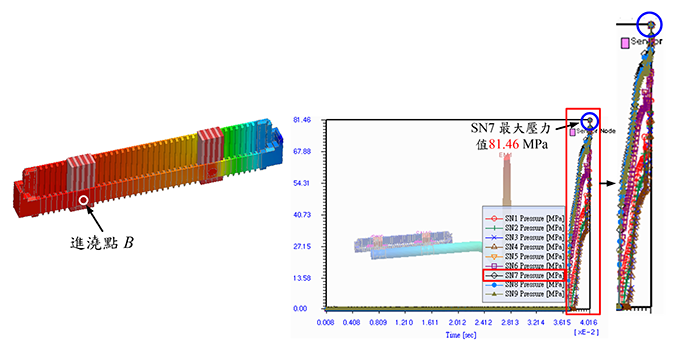

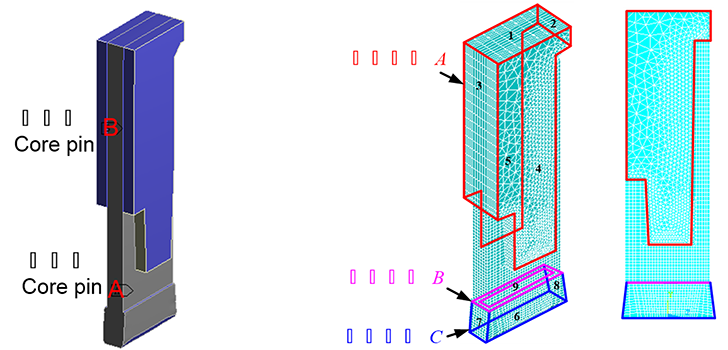

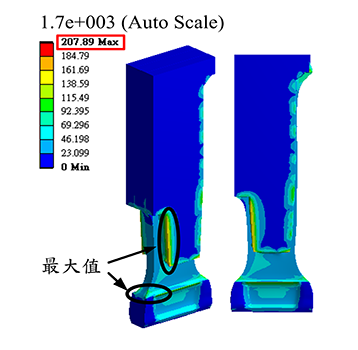

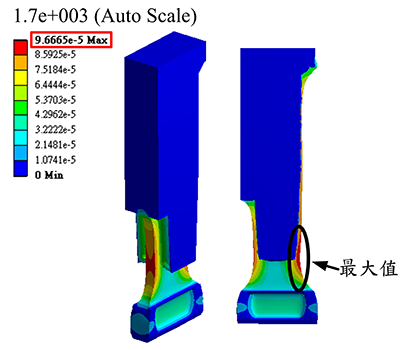

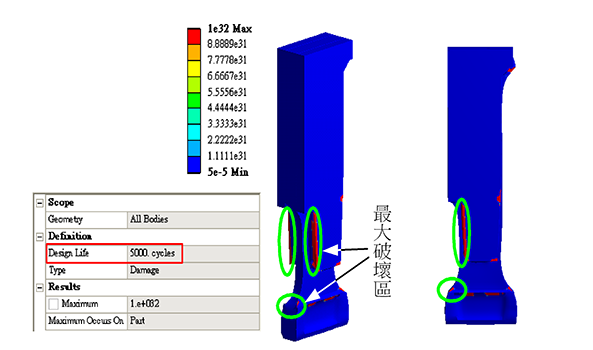

藉由模流&結構分析預測Core pin的壽命,分享以下多孔洞的連結器由許多端子所堆積的模具機構。圖1為射出過程中模穴的壓力變化、圖2為塑膠產品、圖3為模座機構、圖4則是模流分析模穴內安裝感測節點示意圖、圖5為Core pin的斷裂地區示意圖、從圖6充填的壓力分佈中,可以清楚看到不同的顏色,代表壓力的分佈情況。

有限元素分析(finite element analysis)或有限體積分析(finite volume analysis)的準確性非常依賴網格。除元素品質外,網格結構是另一個關鍵因素。網格結構,在射出成型分析中和結構分析中,要求不同,因為兩者分屬不同領域。結構分析關注重點在於應力集中的區域,而射出成型則強調沿厚度方向需有更高的元素解析度。射出成型分析特別需要更多的網格元素,以及比結構分析有更多樣化的網格密度。因此,即使將結構分析納入射出成型分析過程,在產品頂出後,產品的結構分析還有更多的測試空間。

以Moldex3D-Flow/Pack而言,可以利用[結果]顯示功能顯示充填結束瞬間各種變量的分布情形以及塑料熔膠波前隨時間變化的動態。利用感測節點(Sensor Node)的設置可以得知該點變量(溫度、流速、壓力、剪切率、剪切應力等)隨時間的變化歷程曲線,提供設計及參數變更的有用數據。Moldex3D-Flow所得的流動波前動態及模穴中感測節點的壓力變化歷程如圖7&圖8所示,分別在模穴內A與B的位置,隨著時間記錄壓力值的變化,可以輸出當結構分析的起始值,並在結構軟體中將幾何載入與設定邊界條件Constraint即可以獲得結構分析的鋼材的疲勞與壽命的預測。

結語

Moldex3D FEA介面模組提供一個好用的介面將分析結果轉譯到結構分析軟體,如ANSYS、ABAQUS、MSC.Nastran、NENastran、LS-DYAN、MSC.Marc、NX Nastran、和Optistruct等軟體,為產品開發執行進一步全面性結構分析。此案例中可以掌握模具內端子鋼材、降伏應力 von Mises stress、鋼材受力狀態等等諸多的數據。

其能轉接的資料包括原始的或翹曲的網格和材料特性。原始網格呈現成型過程之前的幾何形狀,而翹曲網格呈現塑件變形後的幾何。材料特性包括溫度、熱膨脹、體積收縮等。純塑料被認為是等向性的,而纖維填充塑料則為非等向性的。非等向性材料的性質與成型過程導致的纖維配向(molding-induced fiber orientation)有關。Moldex3D FEA介面模組會將這些非等向性的特性自動轉接到CAE軟體。詳細軟體介面與操作都可以找原廠諮詢與介紹,因此運用CAE軟體一條龍的模擬技術可以有效率地以數值方法求解預測強度、壽命,並可以提前掌握相關的品質與良好設計,是一個相當有效益的分析工具。