■高鐵科技 / 陳銘昌 技術主任

前言

塑膠材料優異的物理性質與極高性價比的經濟優勢,已全面覆蓋人類生活領域的各項產品,因高性價比之發展優勢,造成各方材料廠商積極開發不同應用領域的塑料,從生活塑料、工程塑料,特殊應用高性能塑料及生物相容塑料等等。在塑料產品之製造方法中,射出成型是各項工藝中廣泛應用的,可實現大量及快速生產的經濟效益。而在眾多塑料射出成型過程中,必須是仰賴加工流程之調校經驗,預先對材料特性進行認識及分析,方可減少調校時間並降低產品品質缺點,並提升生產效益。

在射出成型工藝中,相關之塑料性質量測分析包含流變分析、PVT分析、熱傳分析等,本文針對PVT分析部分進行詳細介紹如下。PVT儀器可量測出塑料在溫度、壓力變化下的體積變動數據,藉以獲得該材料的PVT物理性質,再透過有效之模流分析來優化射出產品。

PVT測試單元架構

PVT量測取得的主要數據為壓力、溫度與比容(即密度倒數),PVT曲線描述塑料在熔融狀態與固化狀態轉變過程中,材料之體積(或比容值)隨溫度及壓力的外在變化,所呈現出三者數值之間的關聯性。在量測過程中,儀器持續收集所需的數據,並記錄原始資料給使用者進行分析與模式細數之計算,來滿足加工、生產或其他應用之預測分析需求。

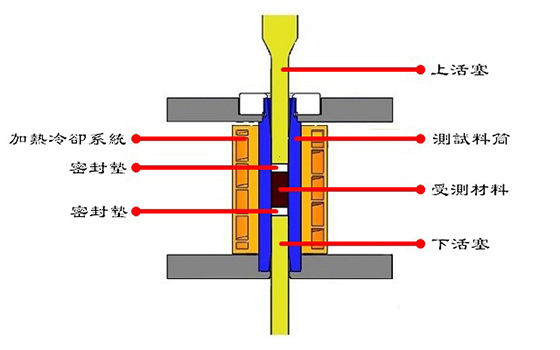

本公司PVT測試設備遵循ISO17744標準,係將受測材料放置於一組含加熱、冷卻功能,溫度可控的測試料筒內,使用密封墊將受測材料包覆其中以防止洩漏。受測材料可為粒狀或粉狀,使用上、下活塞頂住密封墊,測試期間對活塞施加壓力,對待測材料進行加壓與穩定持壓控制,並搭配高精度行程感測器,獲得比容值的變化(詳如圖1),此操作模式的PVT測試過程與射出成型製程比較相符。

PVT測試流程

PVT測試儀器提供四種測試流程,分別是等壓降溫、等壓升溫、等溫變壓降溫及等溫變壓升溫。一般塑料測試採用等壓降溫流程進行測試,測試過程中,施加固定壓力下,控制溫度以固定斜率從塑料熔融溫度,下降至常溫狀態。若有設定不同壓力段,則程序再次升溫至熔融溫度,以下一段壓力再進行一次降溫程序。測試程序進行過程,系統會陸續擷取各項資料,最終彙整出PVT資料與曲線。而等溫變壓降溫模式則是在恆溫的狀態下,依序改變設定的壓力段,記錄相關數值後,再降溫至下一個溫度點,重複上述步驟,直至測試結束。

等壓升溫不同於等壓降溫流程,是在固定壓力下,控制溫度從常溫以固定斜率升溫至設定溫度,記錄各項數據,是應用於加熱後會固化反應的材料,如矽膠及橡膠等。至於等溫變壓升溫流程也是從常溫開始,依序改變設定的壓力段,記錄各項數據後,溫度逐步上升,重複上述步驟,直至測試結束。

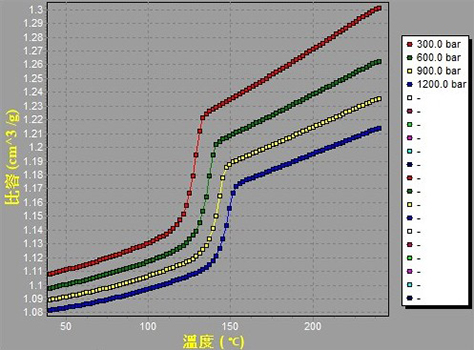

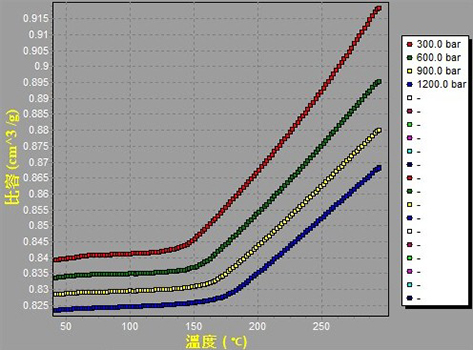

PVT曲線依材料特性約可分為結晶材料(如圖2)與非結晶材料(如圖3),從PVT曲線上可觀察到材料的玻璃轉化狀態,從融熔點溫度確定熔融區與固態區之間的比容值之變化趨勢。儀器之電腦可匯出原始資料,進而提供分析適宜的加工參數,降低射出過程中可能造成的收縮、翹曲變形等成品缺陷。

結語

隨著射出工藝的發展,對射出成品的尺寸精度要求提高,PVT參數是射出工藝提升的重要指標,射出成型技術與電腦軟硬體的結合,透過模流分析能幫助業者快速完成前置分析作業、有效縮短測試週期、提高產線生產效率及確保成品品質。更因隨著材料科技進步所需,各種新型高分子材料相繼問世,其分子組合與結構更加多元,必須掌握各項材料物理性質,以利將研發成果商品化。