■Moldex3D/ 林秀春 協理

【內容說明】

- 產品名稱:燈殼罩

- 產品資訊:長1290mm、寬166mm、高59mm、厚度2.3mm

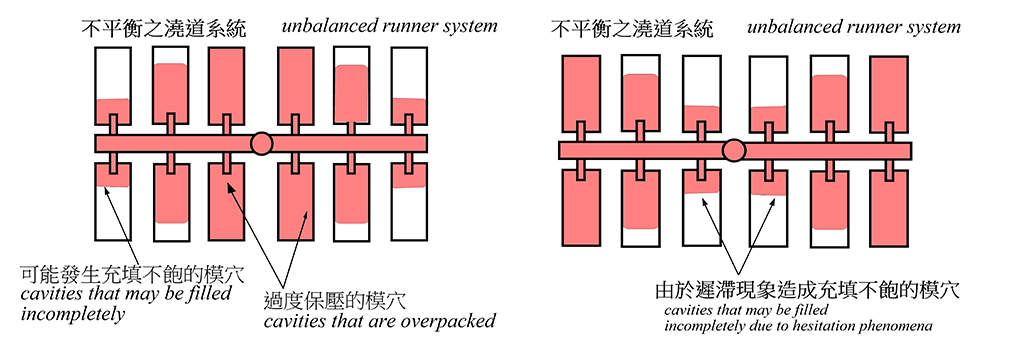

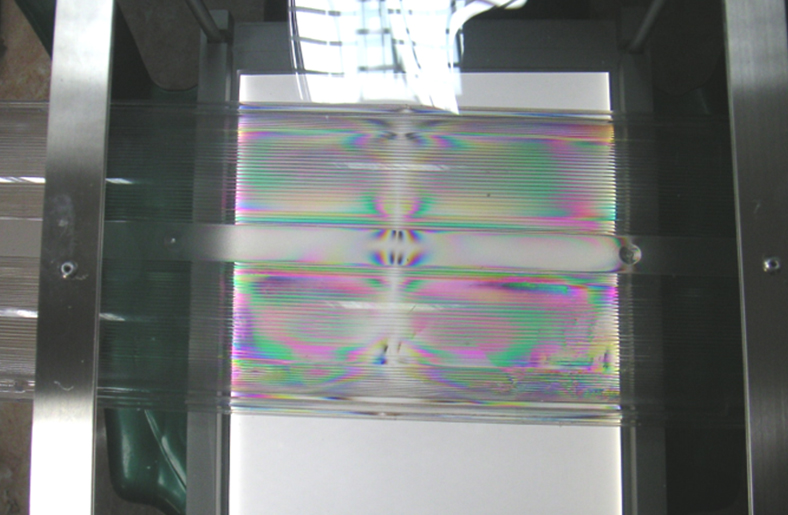

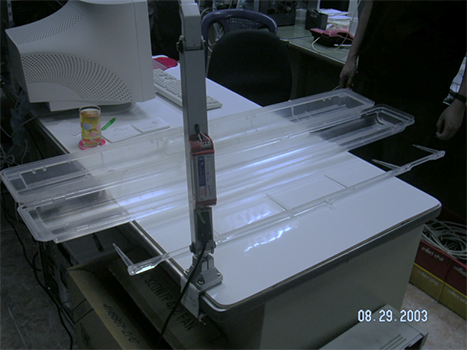

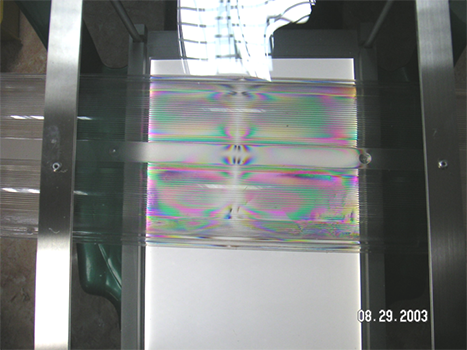

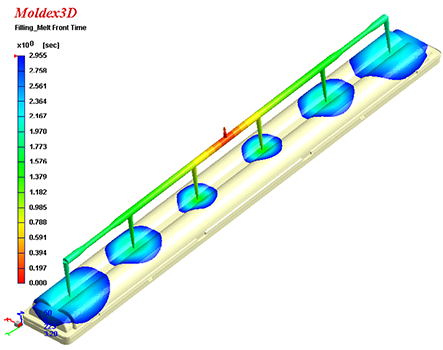

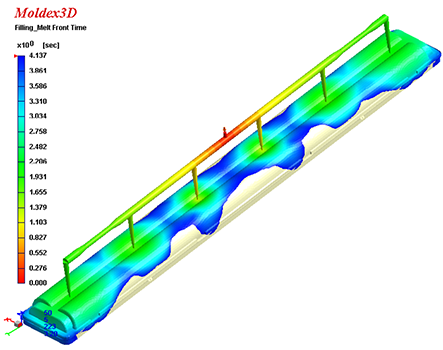

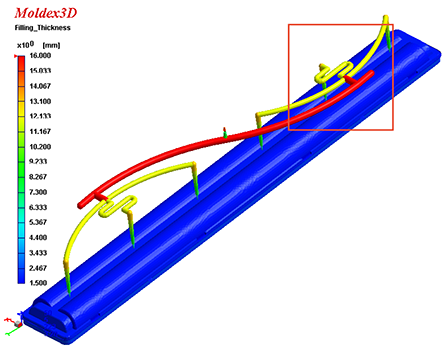

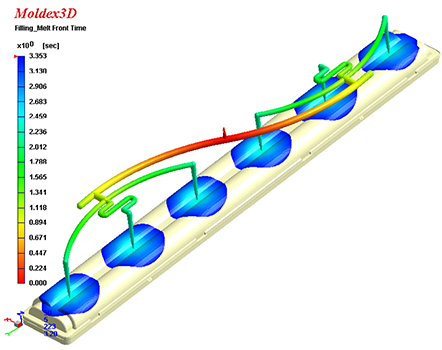

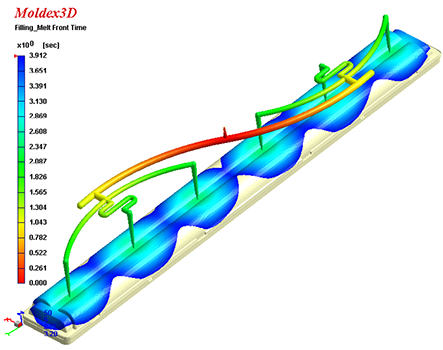

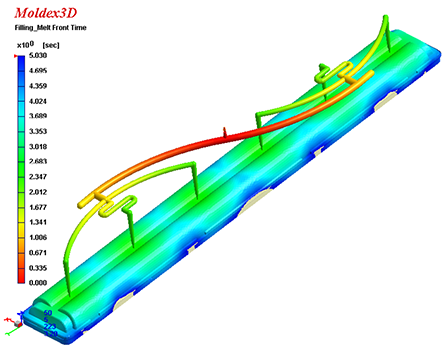

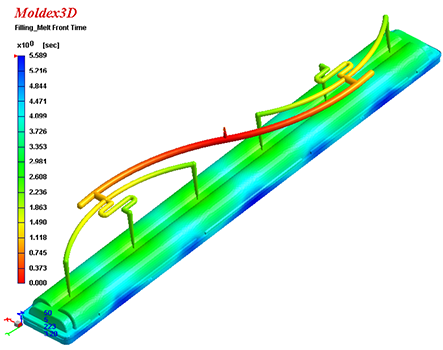

為多點進澆採六個進澆口(multiple gating)。當塑料在模穴內充填時,流道長度或直徑差異大會造成先充填先冷卻,產品塑件肉厚比流道直徑薄會發生遲滯現象造成流動變慢。圖1塑膠射出成型塑件與圖2使用應力偏光儀看到的應力分布。圖3與圖4為充填分析,可發現模穴內流動並不平衡,流動波前靠近噴嘴反而較慢,遠離噴嘴則較快,與傳統的經驗相反,這是因為產品屬薄件厚度低於2.5mm以下。所以若流道長度設計不良容易發生流動不平均的問題。

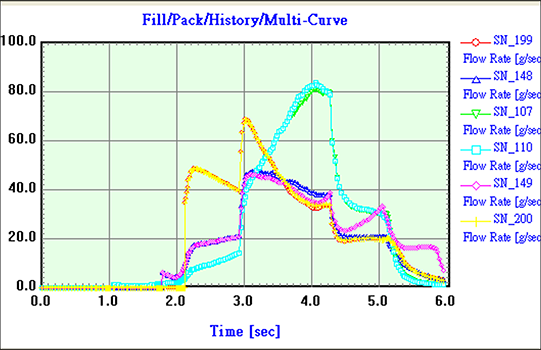

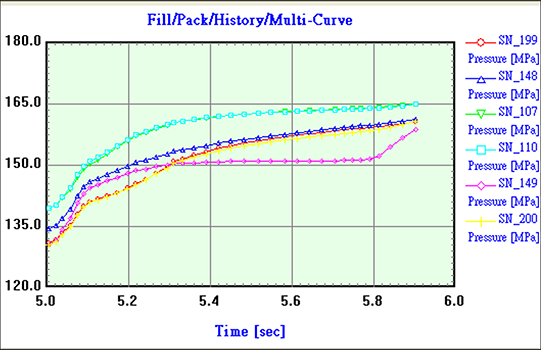

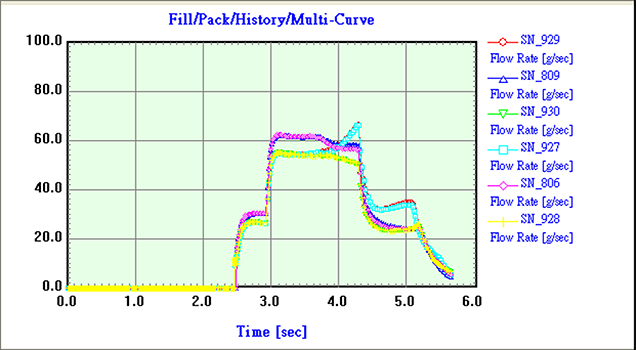

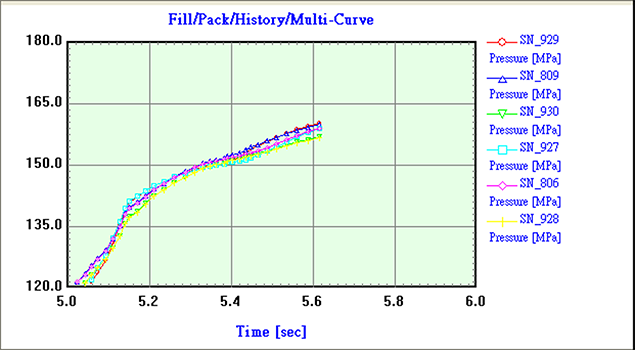

六個進澆口每個澆口位置放感測節點可以觀察每支流道澆口的流率變化與壓力變化,由圖5中每個澆口的流率曲線觀察,最大有80cc/秒同時有最小有45cc/秒,流率相差有二倍左右,而圖6壓力歷程有165Mpa與150Mpa,以上數據均代表有流動問題,會有溫度、壓力、應力、體積收縮等分布差異問題,造成的塑件品質不良。由模流分析充填過程判斷,是否有局部區域流動阻力過大而有遲滯(hesitation)現象?遲滯現象發生區域容易造成塑料提早凍結(freeze),使該區域發生滯料或充填不飽的問題。

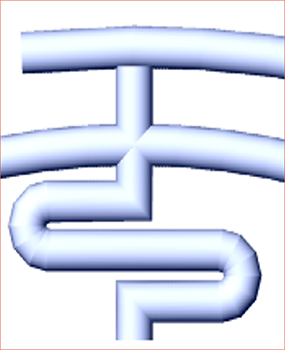

由流動問題直接就容易引發殘留應力的問題,應力的釋放容易造成產品破裂現象。射出件在射出加工時產生過大的殘留應力,成品離模後越容易發生應力釋放造成射出件容易發生破裂問題。所以要改善此部件的成型問題,要以流動平衡為主,而此狹長型的塑件流道設計要考慮如何讓流道等長讓澆口出膠的流率一致,因此經流道設計變更為圖7與圖8的設計就是控制流道等長的設計。

圖9與圖10為流道等長設計的流動分析,從充填結果可看出每個澆口的波前大小一致,而在圖11與圖12中可看出充填結束瞬間流動末端的分布情形以達到相當的平衡。利用感測節點(Sensor Node)的設置可以得知,圖13與圖14中每個感測節點隨時間變化,在流率、壓力等變化歷程曲線都相當一致,此設計變更的流道等長設計優於原始設計。可以獲得相近的溫度、壓力與低的應力,可以大大提升產品的品質。

透過Moldex3D-Flow所得的流動波前動態及模穴中感測節點的流率與壓力變化歷程。圖15傳統的流道設計造成塑件不穩定的充填,容易使模穴品質不好控制。所以無論是單模穴多灌點或多模穴的流道與澆口設計都需要擁有重要的觀念就是如何進模穴時讓很短的時間內獲得相近的流動行為才可以掌握部品塑件的品質,因此把流道、澆口設計當產品設計的一部份是很重要的觀念。有效的利用分析工具可以加速設計變更的想法與縮短模具製造的時間一次到位,不用修修改改有效率的提升品質降低成本是非常重要,並可以提前掌握相關的設計品質與提前檢討何謂好的設計,是一個相當有效益的分析工具。