企業組──特別獎

- 公司:Motherson Australia Pty. Limited

- 團隊成員:Michael Ellis, Praveen Kelath

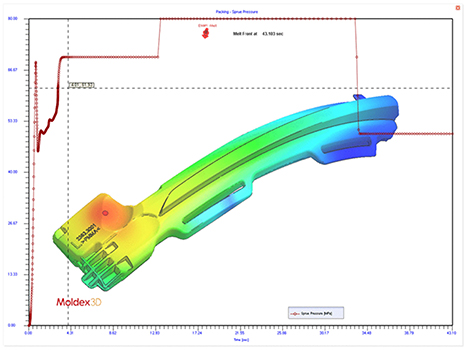

- 使用產品(模組):Moldex3D Advanced 解決方案;流動分析模組 Flow、保壓分析模組 Pack、冷卻分析模組 Cool、翹曲分析模組 Warp、Designer BLM

作品大綱

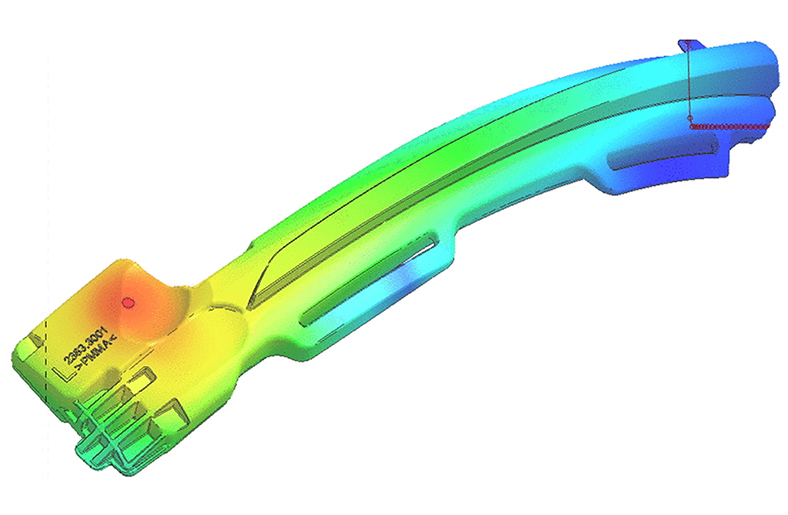

與光管整合的側燈方向燈鏡頭採用非常複雜的光學設計,邊壁厚度的變動範圍介於1.8mm與12mm之間,導致成型過程複雜化。Moldex3D讓我們能有效設計能流暢轉換不同邊壁厚度並具有導流的零件、防止產生難以處理的包封及流痕、設計冷卻水路、防止在軟點頂出、製作具有正確排氣溝的嵌件、剖析保壓壓力以讓零件的保壓強度能一致,以及有效設計反翹曲零件,以便補償翹曲並縮短原先較長的冷卻時間。

面臨的挑戰與應對

本次案例面臨的主要挑戰分別為「藉由製程最佳化減少翹曲,視需要採用反翹曲設計」、「縮短週期時間以提生產能」、「最佳化保壓設定,實現厚導光柱所需的保壓強度」、「針對充填時間較長的鏡片,確保薄部位不會發生遲滯/短射,進而延長成型過程的可加工時間;視需要設計導流」、「防止可見表面出現包封及凹痕」。

對於上述提到的挑戰,Motherson採用了下列的解決方案:

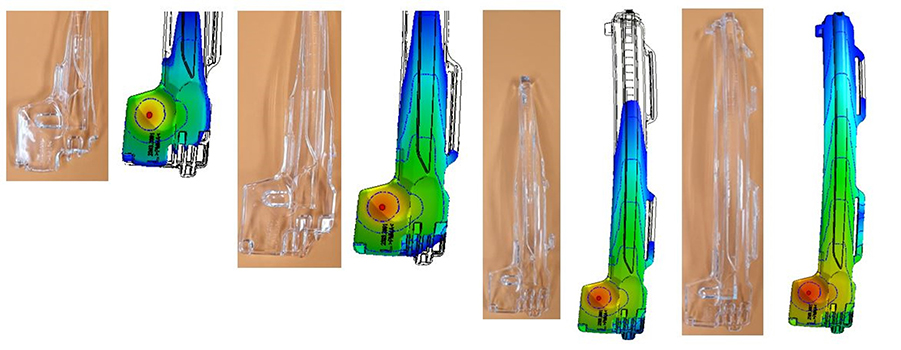

- 運用流動波前時間結果找出遲滯及包封,並對此設計導流及增加補強肋厚度,以解決問題;

- 利用包封指標向客戶確認是否更改脫模角度;

- 運用冷卻熔融區域找出最佳頂出時間;

- 修改保壓壓力設定以減少翹曲。

效益

- 藉由調整過度彎曲設計的翹曲,將週期時間縮短47秒(40%);

- 改進零件的翹曲並以反翹曲設計精確地加以補償;

- 準確預測收縮並使其降低60%;

- 消除包封及遲滯。加入有效的導流;

- 將保壓壓力設定最佳化以實現一致的保壓強度,同時將鎖模力限制在廠內機台的能力範圍內;

- 凹痕改進幅度達62%;

- 防止成本高昂的模具重建並改進整體產能。