■金暘新材料

前言

汽車發展至今,已走入千家萬戶,成為大眾消費品,任何關係到用車成本與體驗的因素,都會引起消費者的廣泛重視。汽車消費觀念在不斷地演變升級,比如消費者逐漸從關注汽車外觀到開始重視內飾品質和車內空氣質量。

當汽車內飾用材料有毒揮發性氣體達到一定濃度時,短時間內人們會出現頭痛、噁心、甚至抽搐等症狀,嚴重的甚至會損傷肝臟、腎臟、大腦和神經系統,對人體健康造成不可逆的傷害。要想從根本改善車內空氣污染,主機廠需從源頭開始逐一管控車內零部件。

汽車座椅是佔據座艙空間最大的零部件(座椅重量約占整車6%),其品質直接影響車內環境。它主要由骨架、滑軌、調角器、升降器等金屬件,發泡、織物、坐墊、面套等外部材料及周邊蓋板、旁側板、調節手柄等塑料件構成,涉及到鋼材、塑料、化工原料、纖維等材料。

在塑料製品方面,汽車座椅系統內用到的塑料製品包括由PP製成的座椅背板、座椅側護板、扶手蓋等,由PA製成的調節手柄等,由ABS製成的安裝腳罩蓋等。其中用量最大的PP,約占座椅塑料件的80%。那麼針對PP材料氣味問題,有何解決對策嗎?

如何讓材料變身低氣味、低VOC產品?

PP製件的氣味主要來源於三個方面:PP聚合過程中殘留的小分子,PP改性過程中產生的小分子,PP製件射出過程中產生的小分子。聚合階段的氣味來自於原材料聚合過程中的單體、催化劑、副產物、低聚物等殘留;改性階段的氣味來源,主要是配方中原料、助劑、填料等在擠出機中分解反應所產生的易揮發小分子;射出階段的氣味來源,則主要受生產線、模具、溫度、螺杆剪切等因素影響。

為了改善材料氣味,確保生產出合格的低氣味、低VOC產品,金暘主要從以下幾個方面入手:

- 從源頭出發,分析對比不同PP聚合工藝對PP原材料氣味的影響,精心挑選高品質原材料,形成低氣味材料庫,確保選用低氣味PP原料;

- 篩選低氣味助劑(抗氧劑、潤滑劑、色粉等),確保所使用的添加劑具有較低氣味等級;同時使用合適助劑,抑制材料降解,進而降低材料氣味;

- 採用先進脫附工藝,通過共沸物汽提(通過共沸物,汽提有機物)、真空脫揮(多級真空和真空度要求)、高溫熱脫附等工藝手段整體降低材料氣味等級;

此外,PP製件的氣味還與射出過程有關,射出過程中要確保生產專線專用,提高模具清潔程度,減少材料在炮筒中的停留時長,合理控制射出溫度及螺杆剪切以減少材料降解,從而進一步降低製件氣味等級。

低氣味、低VOC材料性能如何?

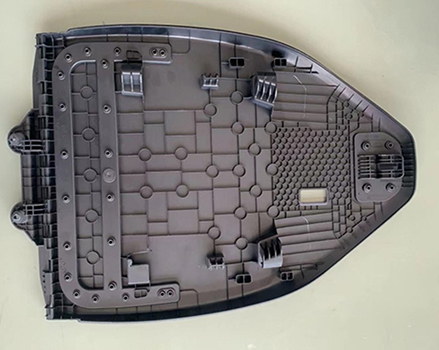

經過與主機廠及配件廠的多年合作經驗總結,金暘目前已形成一套成熟的低氣味材料成型解決方案。在過往案例中,金暘通過選取特殊的PP樹脂材料,並對其進行改性,開發出了低氣味、低VOC材料,成功用於製備低氣味座椅配件。其中既有偏剛性的材料,應用於座椅背板、座椅旁側板內擋板等製件;也有偏韌性的材料,應用於座椅側護板、扶手蓋等製件。表1中列出了金暘開發的座椅背板材料和座椅側護板材料的基本性能參數。

結語

實際操作時,金暘技術團隊通常會基於低氣味、低VOC材料相關要求以及座椅配件的性能要求,同時考慮材料的韌性、剛性、流動性、耐刮擦、氣味等方面的性能特點,為客戶開發符合性能要求的定制化產品。