■Moldex3D/ 林秀春 協理

【內容說明】

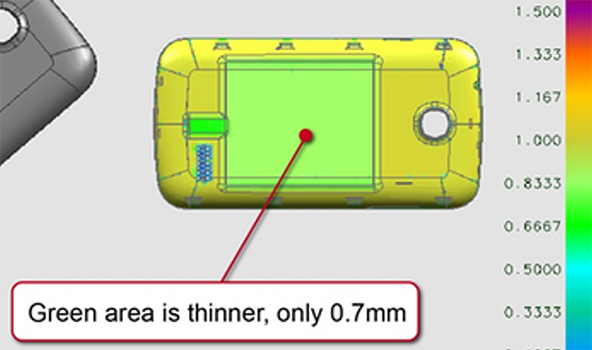

- 產品名稱:手持式顯示器外框罩

- 產品尺寸:長140mm;寬90mm;高5mm;厚度1.0~0.5mm

- 射出方式:多點進澆,採4個扇形進澆口(multiple gating)

現在手持產品的塑膠殼類常因要輕薄短小、內裝機構組裝要求,經常有外圓內方的外型設計,造成塑膠件的肉厚厚薄不均且差異大,以至於後面的射出成型問題頗多,如外觀結合線、凹痕、應力痕,以及局部區域破裂或尺寸變異大翹曲變形等。

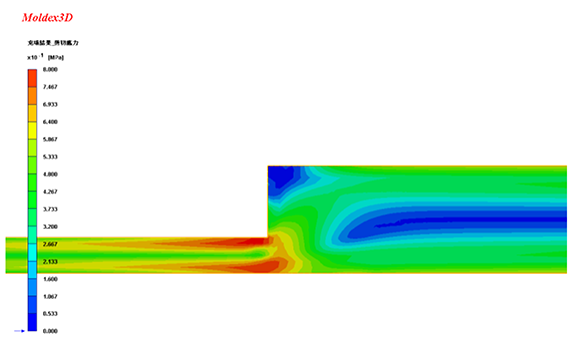

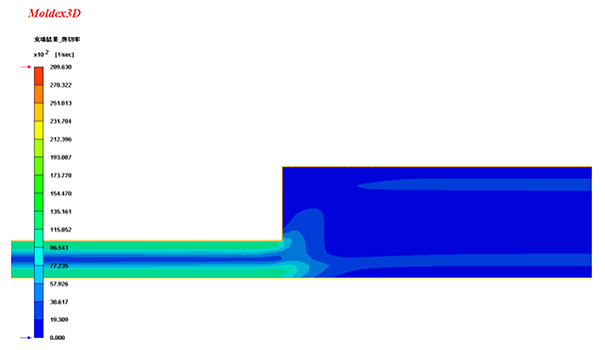

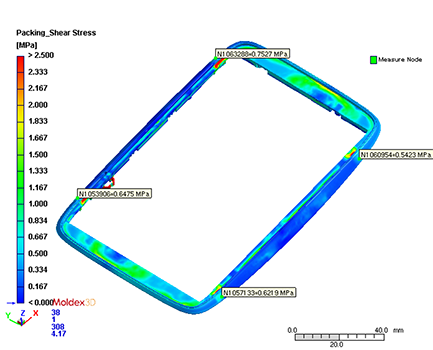

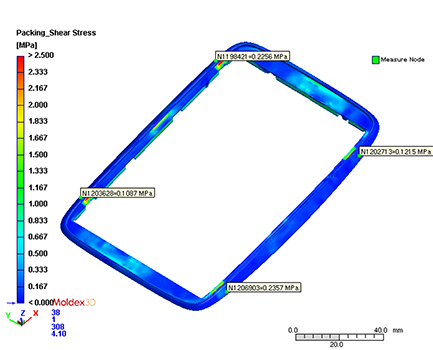

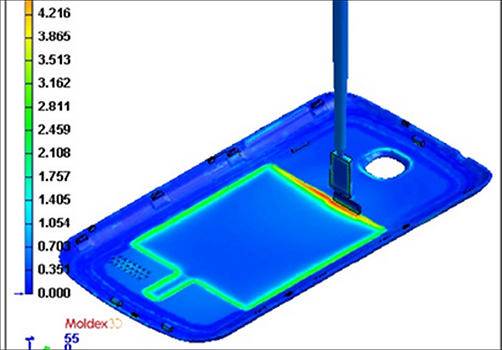

應力痕的形成主要是因流動引發,高分子鏈經過厚薄差異大的區域造成過大的延伸,可透過分析「剪切應力」與「剪切率」的結果來了解問題的嚴重性。由於產品厚薄差異影響,導致高分子鏈過大的延伸,而產生較大剪切應力,也因速度場的變化,有較大剪切率;因此當塑料在模穴內充填時候,流道長度太長或澆口直徑太小,模穴內產品塑件肉厚設計差異大均會造成剪切應率的過度變化。

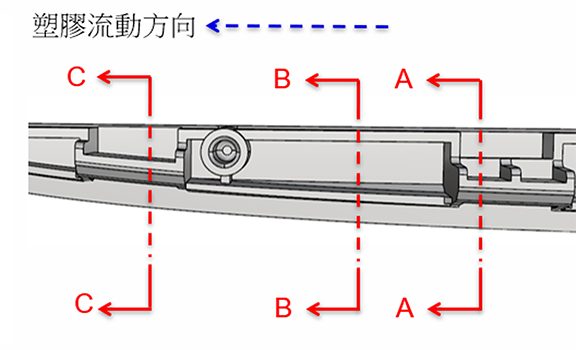

- 圖1:塑膠射出成型塑件;

- 圖2:產品剖面的厚度分佈位置;

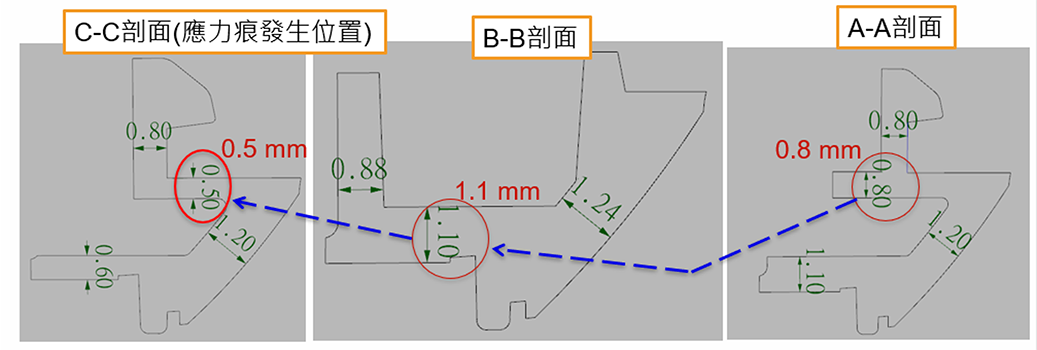

- 圖3:A、B、C剖面厚度圖示得知在尺寸標示中厚度值為0.5~1.2mm,差異懸殊;

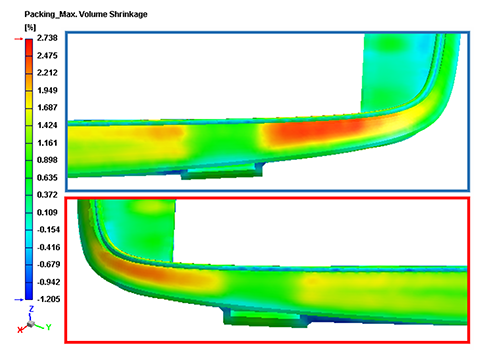

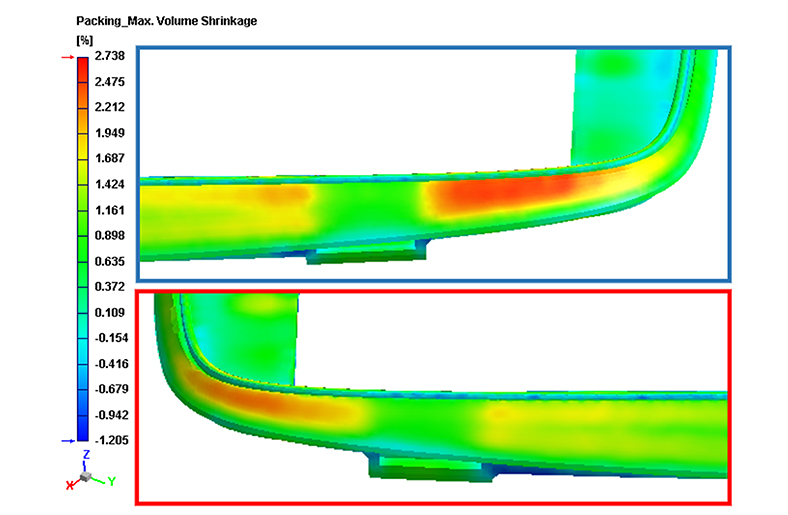

- 圖4:為保壓結果_最大體積收縮率,紅色區域都是體積收縮過大的位置造成凹痕;

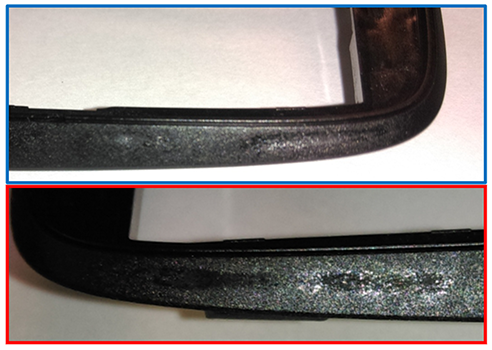

- 圖5:現場射出品凹痕位置(保壓不足)。

由流動波前的結果可判斷是否容易引發殘留應力的問題,應力的釋放容易造成產品發生翹曲變形現象。射出件在射出加工時產生過大的殘留應力,成品離模後越容易發生應力釋放造成射出件容易發生破裂問題。所以要改善此部件的成型問題,要考慮局部肉厚設計變更控制厚度的差異。首先可以將薄的區域變厚讓流動改善,再來將厚的變薄一點局部淘肉厚,避免保壓不足時降低厚度收縮。整體上的厚度差異越小越好。

應力的釋放易使產品發生翹曲變形

射出件在射出加工時產生過大的殘留應力,成品離模後越容易發生應力釋放的現象。有些射出件成型後靜置一段時間,會因為吸濕或吸收UV光而促進產品發生應力釋放現象,使得產品除了翹曲變形外也會伴隨著較大的後收縮現象。應力釋放造成產品變形,對於成品有後加工或組裝上要求時,就會發生嚴重問題。

另外,如果射出件有升溫退火的後加工處理需求或是需要在使用上接觸到升溫手續(如蒸氣消毒、熱物質充填等)。殘留應力釋放所造成的收縮變形都需要仔細考慮與控制。

殘留應力會造成射出件容易發生破裂問題

殘留應力會降低材料可抵抗的外部應力值,所以有外力作用時殘留應力過高的成品也容易發生破裂。另外,當有溶劑作用時也會加速破裂情況發生,或是在應力釋放時產品被限制無法去進行尺寸收縮或調整時也會發生破裂情況。適當的退火處理(annealing)可以減少殘留應力,且可避免產品發生破裂現象。