■高雄科技大學 / 黃明賢 特聘教授

前言

機器學習是射出成型邁向工業4.0重要的一環:在巨量資訊下,初始由人工針對製程建模,完成後則可藉由機器學習自主訓練,使模型隨著不斷輸入的資料進行學習並愈發貼近實際運作狀況。透過虛擬模型可用於發現設計缺陷從而改進、確認機臺維修保養最佳時機、執行設備維護與保養等。與此相關的技術包含:製造技術的領域知識、感測與通訊技術、物聯網、雲端運算、人工智慧、大數據分析、數位實境技術等。目前產學界已累積相當的研發能量,但在技術整合與實際應用上仍處於初期摸索階段,達實際應用的階段有待努力精進。主要面臨的技術瓶頸在於缺乏感測擷取有用的資料經驗、資訊探勘、機器學習、及合適的使用情境之整合應用等。

射出成型背景知識

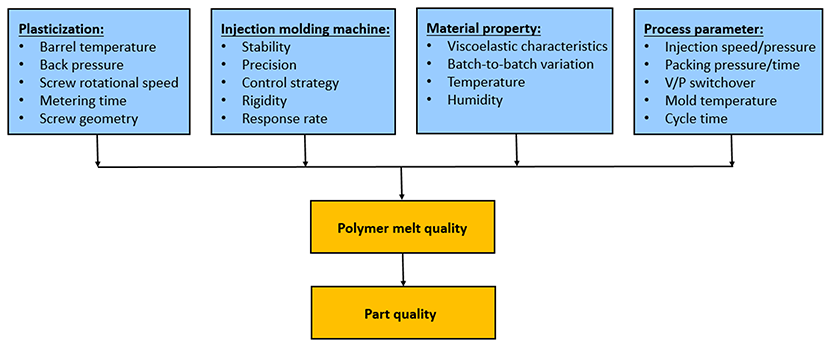

射出成型生產技術乃首先將粒狀的高分子原料先加熱塑化至熔融狀態,續以外力射入模穴內冷卻成型。由於產品品質受熔膠品質影響甚大,其中代表熔膠流動難易程度的指標以黏度(Viscosity)最為關鍵。低黏度容易充填;高黏度需要較大的壓力才能充填滿模穴,否則容易出現短射或尺寸不足等品質缺陷。所以熔膠黏度可以做為成型品質好壞的重要指標,但容易受眾多因子影響。影響熔膠品質的因素(圖1)條列如下:

- 塑化參數:料管溫度、背壓壓力、螺桿轉速、計量時間、螺桿幾何;

- 機臺特性:穩定性、精密度、重現性、控制法則、機臺剛性、機臺響應;

- 原料性質:流變性、批次、濕度、溫度;

- 成型參數:射出壓力/速度、保壓壓力/時間、V/P切換時機。

上述這些因素皆會造成熔膠黏度的變異而導致成型品質的不一致[1]。

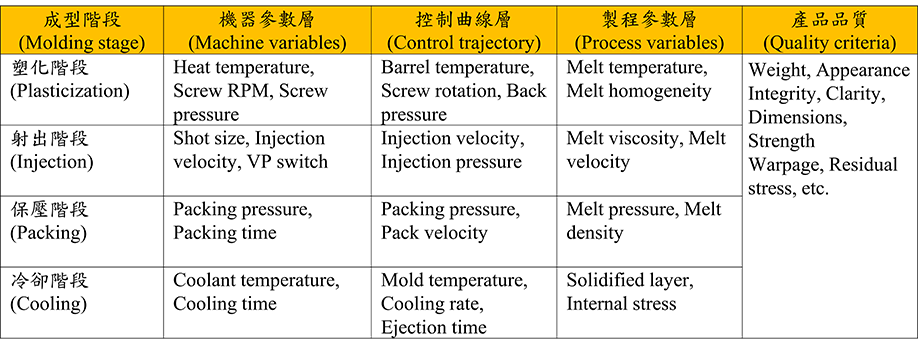

由於成型品質易受製程參數的變動所影響,所以適當的參數設定與製程監控對維持製程穩定很重要。表1為射出成型過程中在塑化、射出、保壓、冷卻四個重要階段的控制參數階層表,決定成型品質的控制參數可分為「機器參數層」、「控制曲線層」、「製程參數層[2]」等三層。

「機器參數層」指射出成型機控制器關於溫度、螺桿轉速/位置、射出速度/壓力、保壓壓力/時間等之運動控制指令設定;「控制曲線層」牽涉機臺實際在壓力、溫度、速度曲線的表現;「製程參數層」指代表熔膠或固化的塑料性質對成型品質的影響,有熔膠溫度高低及均勻性、熔膠黏度、熔膠速度、熔膠密度、熔膠壓力、固化層及內應力等。製程參數層比機器參數層更能決定產品最終的品質,亦即,相較於射出成型機之機器參數及控制曲線的統計製程控制資訊,製程參數更適合用於監督品質變異。

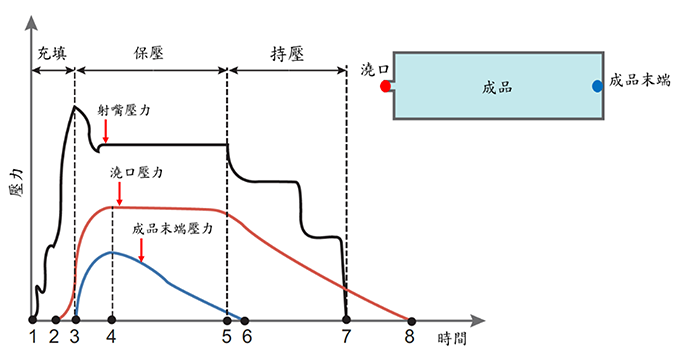

傳統上射出成型是一個黑箱的狀態,熔膠在模穴內充填、壓縮、保壓、冷卻過程為不可見,其成型參數的設定需依賴操作人員的經驗。隨著科技的發展,目前可以藉由感測器感知熔膠在成型過程熔膠所處的壓力、溫度、速度等變化,用於解析熔膠在充各個過程的品質特徵,以監測甚至預測成型品質狀態。圖2為成型壓力曲線圖:(1)為射出製程的開始,(2)為熔膠流至澆口位置,最後到(3)流動末端位置。當熔膠在(4)澆口壓力上升至最大值,射出成型機則在(4)至(5)的時間保持一段的壓力(保壓過程),而成品末端壓力因冷卻溫度降低逐漸下降,然後成型壓力設置為逐步減小以保持壓力,直到(6)成品末端壓力降為零。然後(7)為澆口固化結束保壓階段,(8)澆口壓力下降為零開始收縮,我們可用此成型曲線與成品品質特徵做對應找出成型問題點進而改善,更能利用這些曲線加以控制成型品質的一致性,亦能利於技術傳承及教育訓練之用。

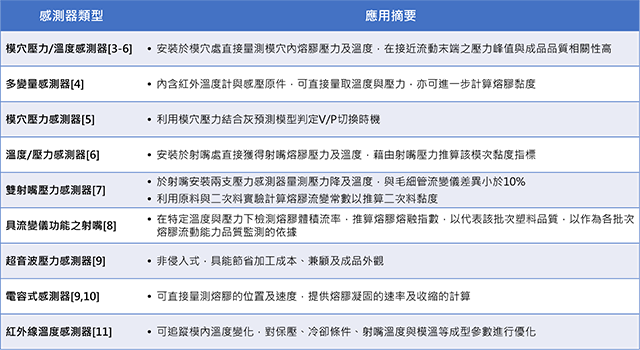

近年來,感測技術在射出成型製程的應用研究眾多,表2為各式感測器進行成品品質及熔膠品質的監測研究。一般射出成型機控制器可提供每一成型週期的射出壓力與螺桿位置的時序圖,以利解析熔膠所處的成型階段。而充填階段的實際壓力/時間、保壓階段的實際壓力/時間、加料階段的實際時間、背壓及螺桿後退速度,以及加料後的解壓縮實際壓力等資訊具有相當的參考價值,可用於解析機臺控制特性、成型過程的特性,以及參數的優化設計。

射出成型4.0

「工業4.0」的概念在2011年的漢諾威工業博覽會被提出:未來製造業的技術對產品開發、生產、服務的現場可通過軟體和網路進行交流,生產流程的計畫將按照最新的情況靈活調整,在工程、規劃、製造、運營和物流中實現最高效率的境界。這是動態的及時優化、自我組織的價值鏈,並可通過一系列標準(如成本、可用性和資源消耗)進行優化。

因此,歐洲射出成型機專業製造大廠ENGEL公司為實現客戶智能工廠(Smart industry)提出Inject 4.0的解決方案,以整合智能設備(Smart machine)、智能服務(Smart service)、智能製造(Smart production)三個層面。

- 智能設備:具備自調教功能(Self-regulating),尤其在智能化鎖模力控制(iQ Clamping force)、智能化震動控制(iQ Vibration control)、智能化重量控制(iQ Weight control),強調減少不良率及不要的能源浪費,可縮短設定優化製程參數時間、對成型環境變動具自動補償功能,以達致節能、增長機臺壽命、對少樣多量的應用具備優良的製造能力。

- 智能服務:可對零件損耗進行預測,提供預知式保養的建議以減少生產規劃的干擾,可極大化機臺運轉能力。亦可提供24小時線上遠端維修服務,及時排除機臺故障問題。

- 智能製造:透過網路連結至製造的他端(例如周邊配備),提供透明的資訊以利資訊管理,擴大製程優化的範圍等[12]。

由於Inject 4.0所涵蓋的智能化設備與智能化製程須分別實現設備端自我管理與校正及製程品質監控,以作為實現網路智能化服務的基礎。盤點射出成型機在智能化技術的需求項目包括:學習控制、自適應控制、模糊控制、神經網路控制、成型製造條件優化與自動生成、成型機械設備健康監控與診斷、射膠螺桿健康監控與診斷、故障監控與自診斷等。

人工智慧與射出成型

人工智慧是實現工業4.0重要的技術,人工智慧是指通過計算機程序呈現、解釋和複製人類智能的技術。更具體地說,人工智慧通過其高維度非線性擬合能力來幫助人類解決問題,是一種可以感知、學習、推理、協助決策並採取行動的技術。而類神經網絡的非線性組合算法提供有效地多個輸入值和多個結果值之間的模型連結。

目前人工智慧的演算方法眾多,最普遍之方法有類神經網路(Artificial neural network, ANN)及進化演算法(Evolutionary algorithm, EA)。ANN需要大量的有效的資料訓練以提高準確性,經過訓練的ANN可用於製程模型的建置,描述成型品質與製程條件的關係,並可以有效預測成品品質,而龐大的資料訓練以及欠缺物理意義的連結為其缺點。EA則用於射出成型優化參數的搜尋,常用的有基因演算法則(Genetic algorithm, GA)及進化策略(Evolutionary strategy, ES),可有效計算多變數條件之模具設計及製程參數優化。進化演算法亦可結合實驗計畫法(DOE)、ANN、GA等方法以優化射出成型的製程參數。

隨著智慧製造的發展趨勢,通過人工智慧[13]、虛實整合系統[14]、物聯網[15]和數據探勘[16]可進一步提高射出成型的精度和自動化程度。人工智慧是一種通過模擬人類智慧將領域、統計和計算機科學知識相結合的方法。Yeh[17]採用決策樹演算法建立智慧試模分類的知識體系,所開發模型的預測準確度達87%。Raviwongse [18]使用反向傳播神經網絡(BPNN)執行複雜的模具設計,包括零件幾何形狀、分模線、材料和模仁模穴形狀設計。Ogorodnyk[19]使用多層感知器(MLP)模型和決策樹來預測高密度聚乙烯試片的拉伸強度。Shen[20]結合BPNN和基因演算法進行製程參數優化。此外,Bensingh[21]結合混合類神經網路和粒子群優化法來優化製造雙非球面透鏡的製程參數,在雙非球面透鏡的預測曲率和實際曲率之間有很好的一致性(差異小於1%)。目前深度學習已應用於搜索引擎、模型識別、自然語言識別和電子商務等[22]。目前開放原始碼和模組有Matlab [23]和Python [24]等,可用於進行深度學習編碼,不僅效率高且成本低。此外,Amazon、Azure、Google Colab等雲端計算平臺亦為深度學習提供了豐富的訓練模組,用戶可以進行遠端操作,降低硬體建置的成本[25-28]。

結語

綜合上述,目前很多學者已經利用人工智慧技術對射出成型件的品質進行預測,達到智慧化、自動化的效果。然而,所使用的輸入或學習資訊通常是機械參數設定為主。如此情況下,不僅不能準確應對不同射出成型機的響應問題,也無法準確把握射出過程中因熔膠變化而引起的產品品質變化。因此,如何科學性地建立產品品質監控方法是急須發展的技術。例如,可根據模穴內熔膠流動行為和模穴壓力發展一種品質預測系統,利用從模穴壓力曲線所萃取的各種品質指標以預測成型件的幾何尺寸和形狀。

參考文獻

[1]. https://www.moldex3d.com/ch/learning/moldex3d-book-series/.

[2]. Zhang Y, Man T, Huang S, Gao H, Li D (2016) A statistical quality monitoring method for plastic injection molding using machine built-in sensors. International Journal of Advanced Manufacturing Technology, 83:2483–2494.

[3]. Kurt MB, Kamber OS, Kaynak Y, Atakök G, Girit O (2009) Experimental investigation of plastic injection molding: assessment of the effects of cavity pressure and mold temperature on the quality of the final products. Mater. Des. 20:3217–3224.

[4]. Gordon G, Kazmer DO, Tang X, Fan Z, Gao RX (2015) Quality control using a multivariate injection molding sensor. Int. J. Adv. Manuf. Technol., 78:1381–1391.

[5]. Huang MS (2007) Cavity pressure based grey prediction of the filling-to-packing switchover point for injection molding. J. Mater. Process. Technol. 183:419–424.

[6]. Chen JY, Yang KJ, Huang MS (2018) Online quality monitoring of molten resin in injection molding. Int. J. Heat Mass Transf. 122:681–693.

[7]. Fernandez A, Muniesa M, Javierre C (2014) In-line rheological testing of thermoplastics and a monitored device for an injection moulding machine: application to raw and recycled polypropylene. Polym. Test. 33:107–115.

[8]. Gornik C (2019) Viscosity measuring methods for feedstocks directly on injection molding machines. Materials Science Forum 174:591–593.

[9]. Zhao P, Zhou H, He Y, Cai K, Fu J (2014) A nondestructive online method for monitoring the injection molding process by collecting and analyzing machine running data. Int. J. Adv. Manuf. Technol. 72:765–777.

[10]. Fung KT, Gao F, Chen X (2007) Application of a capacitive transducer for online part weight prediction and fault detection in injection molding. Polym. Eng. Sci. 47:347–353.

[11]. Wong HY, Fung KT, Gao F (2008) Development of a transducer for in-line and through cycle monitoring of key process and quality variables in injection molding. Sens. Actuators Phys. 141:712–722.

[12]. ENGEL Kunststoff Spritzgussmaschinen | Spritzgießmaschinen Kunststoff. https://www.engelglobal.com/de/at.html.

[13]. Leo Kumar SP (2017) State of the art-intense review on artificial intelligence systems application in process planning and manufacturing. Eng. Appl. Artif. Intell. 65:294–329.

[14]. Napoleone A, Macchi M, Pozzetti A (2020) A review on the characteristics of cyber-physical systems for the future smart factories. J. Manuf. Syst. 54:305–335.

[15]. Thramboulidis K, Vachtsevanou DC, Kontou I (2019) CPuS-IoT: A cyber-physical microservice and IoT-based framework for manufacturing assembly systems. Annu. Rev. Control 47:237–248.

[16]. Ageyeva T, Horváth S, Kovács JG (2019) In-mold sensors for injection molding: on the way to Industry 4.0. Sensors 19:3551.

[17]. Yeh DY, Cheng CH, Hsiao SC (2011) Classification knowledge discovery in mold tooling test using decision tree algorithm. J. Intell. Manuf. 22:585–595

[18]. Raviwongse R, Allada V (1997) Artificial neural network based model for computation of injection mould complexity. Int. J. Adv. Manuf. Technol. 13:577–586.

[19]. Ogorodnyk O, Lyngstad OV, Larsen M, Wang K, Martinsen K (2019) Application of machine learning methods for prediction of parts quality in thermoplastics injection molding. Proceedings of the Advanced Manufacturing and Automation VIII. Springer: Singapore, 237–244.

[20]. Shen C, Wang L, Li Q (2007) Optimization of injection molding process parameters using combination of artificial neural network and genetic algorithm method. J. Mater. Process. Technol. 183:412–418.

[21]. Bensingh RJ, Machavaram R, Boopathy SR, Jebaraj C (2015) Injection molding process optimization of a bi-aspheric lens using hybrid artificial neural networks (ANNs) and particle swarm optimization (PSO). Measurement 134:359–374.

[22]. LeCun Y, Bengio Y, Hinton G ) Deep learning. Nature 521:436–444.

[23]. Collobert R, Kavukcuoglu K, Farabet C (2011) Torch7: A Matlab-like environment for machine learning. Proceedings of the NIPS 2011.

[24]. Ketkar N (2017) Deep learning with python. Apress, Berkeley, CA.

[25]. Armbrust M, Fox A, Griffith R, Joseph AD, Katz R, Konwinski A, Lee G, Patterson D, Rabkin A, Stoica I, et al. Above the clouds: A Berkeley View of Cloud Computing. 25.

[26]. Shao Y, Di L, Bai Y, Guo B, Gong J (2012) Geoprocessing on the Amazon cloud computing platform – AWS. Proceedings of the 2012 First International Conference on Agro- Geoinformatics (Agro-Geoinformatics), 1–6.

[27]. Jennings R (2010) Cloud computing with the windows Azure platform; John Wiley & Sons.

[28]. Carneiro T, Medeiros Da NóBrega RV, Nepomuceno T, Bian GB, De Albuquerque VHC, Filho PPR (2018) Performance analysis of Google colaboratory as a tool for accelerating deep learning applications. IEEE Access 6:61677–61685.