■高雄科技大學 黃明賢教授射出成型實驗室

前言

射出成型使用之剪切致稀高分子熔膠為熱脹冷縮非牛頓流體,在熔膠充填後的保壓及冷卻過程,其在模穴內由液態相變化為固態,其中,在保壓階段如保壓壓力過低或時間過短將造成模內熔膠顯著收縮,進而在成品表面形成凹痕缺陷,當其在產線未即時檢出並進一步作出處置,往往會使生產品質良率降低,並造成生產成本浪費。

就凹痕品質而言,該缺陷的形成與射出成品在模內冷卻過程是否引起嚴重體積收縮有關。一般常見的塑料收縮率約略介於0.005~0.015之間[1],其中聚碳酸酯(Polycarbonate, PC)原料平均收縮率約略在0.004~0.008之間,因此對一般射出成品幾何厚度甚薄時,表面收縮凹痕並非顯著,然而,該缺陷常見於厚件及高厚薄比設計之射出成品表面(成品平均厚度總是大於10 mm)並是個嚴重成型問題[2-3]。

其中,本文探討之塑膠容器外蓋上的厚件把手即為典型例子,其在射出成型量產過程往往因外部製程干擾導致成品表面出現微縮痕,以致品質不符人為視覺檢測而形成不良品,然而人為質化地品質檢測方式不僅誤差甚大,更存在誤判風險。此外,人工檢測更無形增加量產成本,因此如何有效量化厚件射出成品表面微縮痕品質,並在射出成型過程透過感測品質特徵有效進行品質監測是至關重要的。

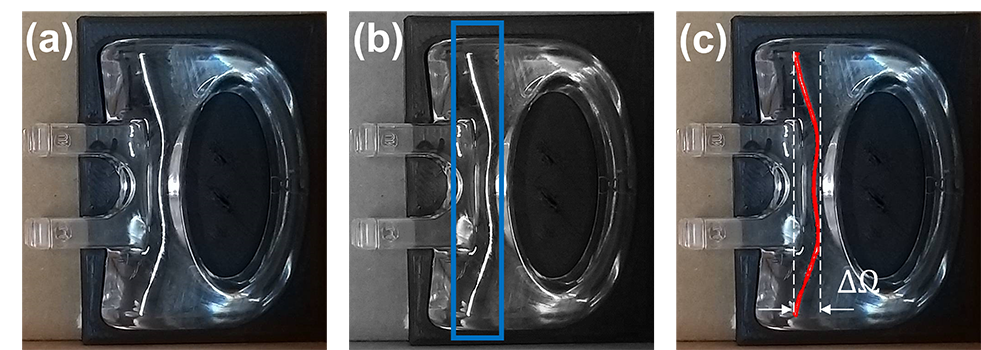

表面微縮痕量化

為量化成品表面微縮痕,本研究自行設計量測裝置,透過標準作業程序進行凹痕取像。因本文案例表面特殊曲面設計之故,微縮痕在光源直射之反射光線於特殊傾角下觀察具有類似希臘字母Ω字樣並定義為歐姆紋,如圖1(a)所示,隨即將取像結果透過Python自行撰寫程式進行灰階化(圖1(b))以提高歐姆紋辨識度,最後在灰階圖窗選歐姆紋範圍以自動識別歐姆紋分布狀態(圖1(c))並轉換成像素點資訊以作為成品表面微縮痕品質量化估算基礎,進而透過歐姆紋分布像素資訊,將最高點及最低點彼此間之高度差(ΔΩ)定義為成品表面微縮痕量化品質資訊,以作為量化品質指標。

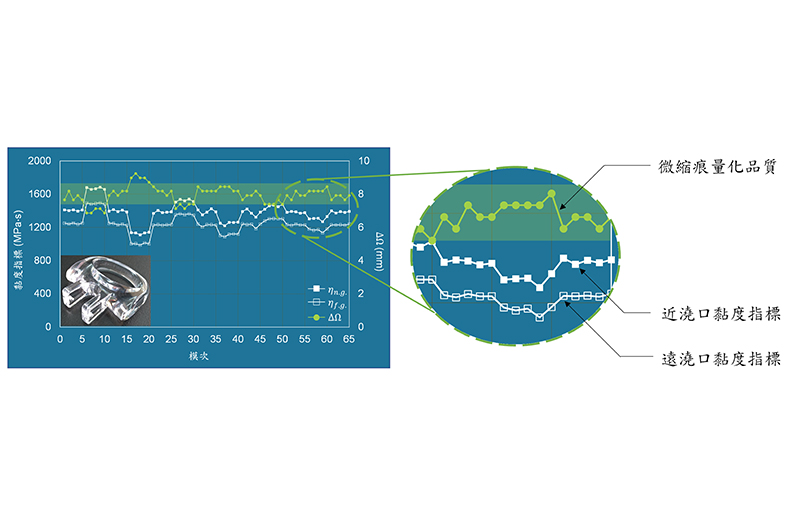

表面微縮痕品質監測

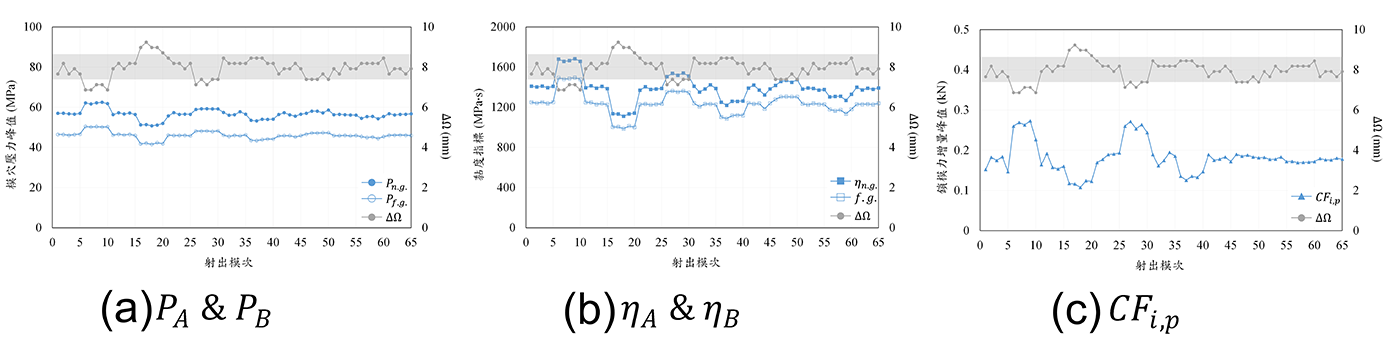

本文在射出成型過程,除透過DAQ訊號擷取卡以擷取射出成型系統壓力及螺桿資訊外,透過自行在機臺大柱及模穴內部分別安裝之大柱應變感測器及模穴壓力感測器更可獲悉射出成型過程模具撐模狀態及熔膠在模穴充填壓力狀態,而所擷取壓力及鎖模力感測資訊更進一步萃取壓力峰值、黏度指標及鎖模力增量指標以觀察微縮痕與感測品質特徵關係[4-6]。

實驗結果如圖2所示,透過保壓壓力變動結果可以得知,微縮痕量化品質隨著保壓壓力變動而有所變化,所有感測品質特徵亦反映微縮痕變動,並與其呈負強相關性。其中,模穴壓力擷取指標(壓力峰值及黏度指標)整體相關性大小平均0.97皆大於鎖模力增量峰值指標相關性0.94,此推測與厚件射出成型相對薄殼成型並未形成顯著撐模效應而造成鎖模力增量峰值反映品質變異之靈敏度較弱有關。在滿足表面微縮痕品質需求所制定歐姆紋範圍設定為7.4 mm≦ΔΩ≦8.6 mm,相應保壓壓力可設定為1005 MPa,當保壓壓力大於105 MPa時,有潛在過保壓疑慮;而小於95 MPa時,表面微縮痕則不符檢測規範。基於產業實用性,透過模穴壓力感測資訊擷取品質特徵是可有效並正確地反映厚件射出成型表面微縮痕變動趨勢,並可作為線上品質監測指標[7]。

結論

厚件射出成型表面凹痕相對薄殼成品顯著,透過模穴壓力曲線萃取感測品質特徵(壓力峰值、黏度指標)及鎖模力增量峰值皆與表面微縮痕有強相關性,其中,模穴壓力擷取感測特徵更敏感地反映成品微縮痕變化,故可作為線上品質監測良好之感測品質特徵,並提供未來發展線上品質監控技術的良好基礎。

參考文獻

[1].Kulkarni, Robust process development and scientific molding. Theory and practice, Carl Hanser, 2nd ed., Munich, Germany (2017).

[2].Hopmann, M. Röbig, J. Polym. Eng., 36, 557 (2016).

[3].C. Nian, P.W. Chen, M.S. Huang, J. Appl. Polym. Sci., 137, 48600 (2020).

[4].Y. Chen, K.J. Yang, M.S. Huang, Int. J. Heat Mass Transfer, 122, 681 (2018).

[5].Y. Chen, C.C. Tseng, M.S. Huang, Adv. Polym. Technol., 2019, 3720127 (2019).

[6].Y. Chen, J.X. Zhuang, M.S. Huang, J. Manuf. Processes, 46, 159 (2019).

[7].S. Huang, J.Y. Chen, Y.Q. Xiao, Measurement, 201, 111733 (2022).