■中原大學 智慧製造研發中心

摘要

本團隊過去30年來,一直致力於塑膠射出模具與成型的技術開發、知識管理與系統整合,而近十年來,在經濟部在地型科專計畫,加上科技部六年先進製造計畫、四年創新AI計畫的加值,以及相關產學計畫的肯定,已經建構一個頗具規模的智慧製造場域。

因此,本團隊希望在軟體的開發整合與硬體的實作落地上持續地進展,其中涵蓋有零工式之零件加工設備與量產式之塑膠成型設備的完整產線,都能夠經由場域的大數據收集,再以機器學習的模型,完整地展現智慧製造的內涵。

在場域設備運作的廣度上,會包含零工式與量產式的不同機臺,以確保機器學習模型的即時落地性,而在設備運作的深度上,會以大數據的收集、學習與驗證,整合專業領域的知識管理,以突破傳統產業的精進門檻。

在軟體開發整合的縱向上,會從ERP的產品估價、串接CAD/CAM的模具設計製造、拓展到MES/CPS的平臺監控,以及邊緣運算的學習模型,橫向上則會以多代理人系統,來進行機臺間的有效溝通,並優化場域排程的動態即時性。

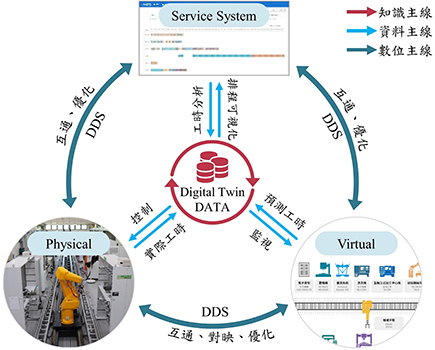

也就是說,在場域的運作上,會從自主化、平臺化、網路化、智能化的逐步推進,並整合數位主線、資料主線與知識主線的建構內容,實現智慧製造的落地。

團隊目標

本研究團隊的成員,基於先前執行六年(2016~2021)科技部先進製造技術的成果,以及四年創新AI計畫(2018~2021)的技術開發,持續地建構並優化一個模具與成型的智慧製造場域;所以本團隊的目標,在軟體的開發整合與硬體的實作落地上持續地進展,其中涵蓋有零工式之零件加工設備與量產式之塑膠成型設備的完整產線,都能夠經由場域的大數據收集,再以機器學習的模型,完整地展現智慧製造的內涵;也就是在場域的運作上,會從自主化、平臺化、網路化、智能化的逐步推進,並整合數位主線、資料主線與知識主線的建構內容,實現智慧製造的落地,如圖1所示。

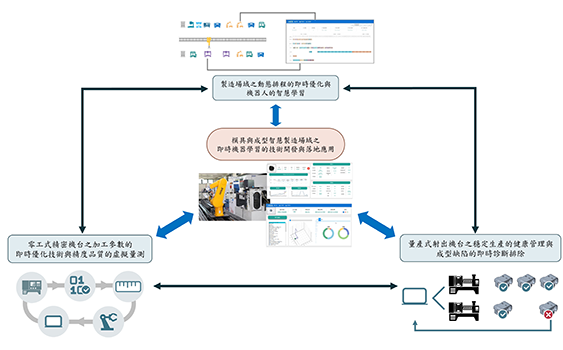

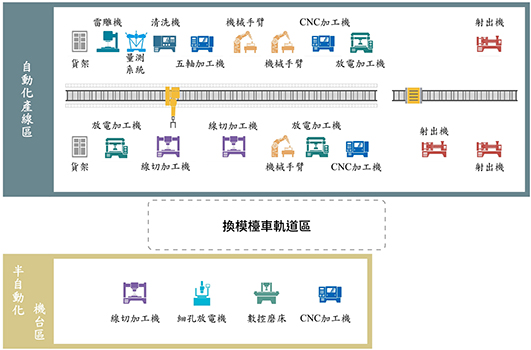

在這樣的目標下,加上過去10年間的持續規劃與建構,硬體已經有90%以上的完整性,所以本團隊會以三個面向來實現此智慧場域的自主運作,如圖2所示。

面向一

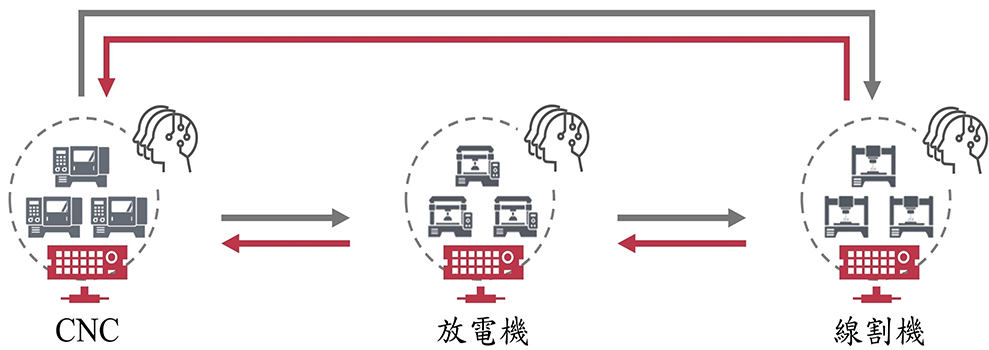

在零工式的場域中,由於CNC銑床、線割與放電已經各有三臺以上,並且有建構精準的第七軸機械手臂,所以會來完成精密模具零件的自主加工與組裝驗證之智慧製造技術的開發。

面向二

會在有自動換模系統的量產式射出場域,開發健康管理與診斷預測的智慧模組,以確保良率的穩定提升。

面向三

會繼續強化雲端MES/CPS的功能,以MAS之動態排程優化的邊緣運算,來展現面向一的智慧製造,並且以知識圖譜的深度學習,搭配場域運作的強化學習,來展現面向二的量產式智慧製造。

相關重要技術說明如下:

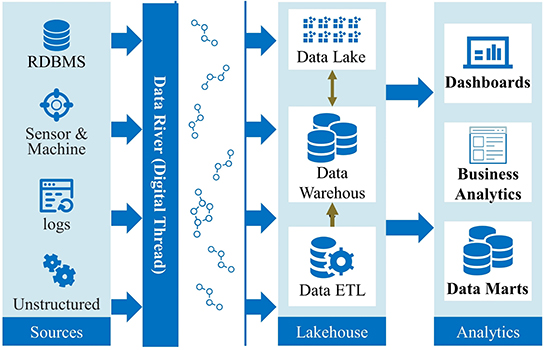

工業數據倉湖一體

除了建構數位分身外,若要對產品或系統做全面性的預測分析,數位分身還需要大量數據的支撐,而在縱向整合上,工業數據種類繁多、結構複雜,如CAD/CAM設計圖檔、技術文件各類單據等半結構化數據,還有在橫向協調上,生產設備生產時的時序數據,這些數據之間有著很強的關聯性與實時性要求,尤其是在生產時的時序數據,甚至需要達到毫秒等級,而這些數據相互影響生產的品質與企業的競爭力,因此在數據服務層與整體架構中,如何有效的儲存、清洗、分析數據,建立精準的預測分析模型,提供數位分身與企業服務關鍵數據,會是本團隊的重點之一,因此會在數據服務層中,將數據倉庫與數據湖的概念融合,建構「倉湖一體」的架構,其架構如圖3所示。

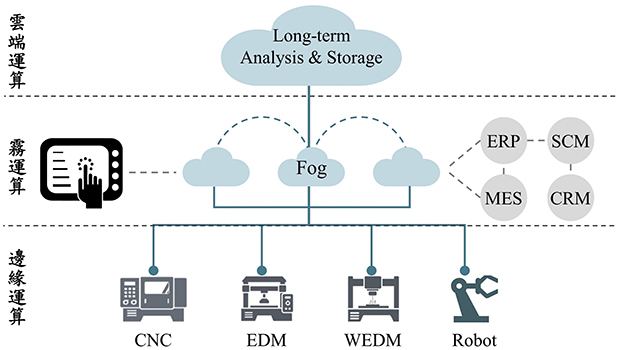

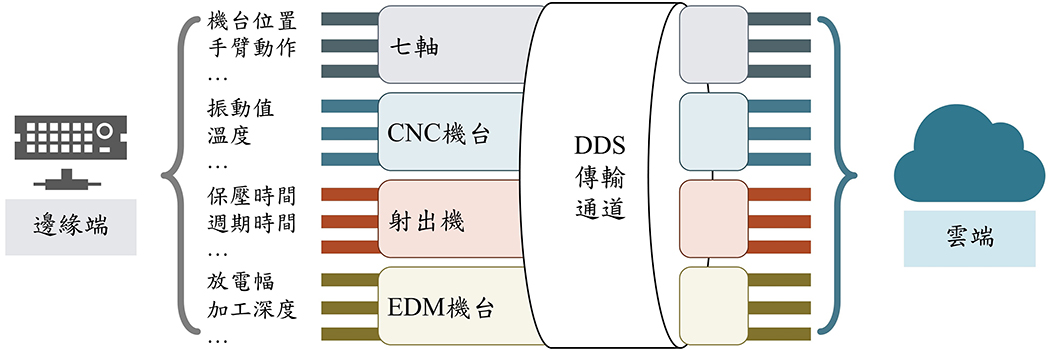

智慧製造的雲、霧與邊緣運算

為了消弭網路頻寬、延遲等問題,達到即時機器學習的成效,本團隊會以原有雲端服務的概念,整合邊緣運算與霧運算,如圖4所示。

首先在邊緣設備節點中,搭配聯邦學習與轉移學習的模型,以當下的數據收集,進行即時診斷預測、健康管理與精度掌控的任務;而整合邊緣節點的霧運算,則會在同類型機臺運作的深度掌控與廣度溝通上,以群體機器學習的統合,來突破傳統人為控制的精進門檻;而在雲端MES/CPS平臺上,除了提供深度學習與強化學習的運算整合部署外,會以多代理人的系統(Multi-agent System)來監控與協調場域機臺的運作,進行動態排程的優化。

智慧製造的示範與驗證場域

關於軟體的開發整合與硬體的實作落地,除了在產學合作上的驗證外,也會持續在我們自己的場域來開發與精進,如圖5所示。

在場域設備運作的廣度溝通上,會包含零工式與量產式的不同機臺,以確保機器學習模型的即時落地性,而在設備運作的深度掌控上,會以大數據的收集、學習與驗證,整合專業領域的知識管理,以突破傳統產業的精進門檻。

而在整個場域軟硬體平臺的縱向整合上,會從ERP的產品估價、串接CAD/CAM的模具設計製造、拓展到MES/CPS的平臺監控、以及邊緣運算的學習模型,橫向協調上則會以多代理人系統,來進行機臺間的有效溝通,並優化場域排程的動態即時性。

也就是說,在場域的運作上,會從自主化、平臺化、網路化、智能化的逐步推進,並整合數位主線、資料主線與知識主線的建構內容,實現智慧製造的落地。

總結

一直以來,傳統產業不管是在技術的傳承開發、以及設備的使用管理,大多是依賴著人傳人之經驗與知識的累績,伴隨著專業資料與資訊的普遍化,也造就了持續性的產業進步與經濟發展,但是不可諱言的,傳統經驗累積與知識傳承的做法,隨著社會結構的改變,以及不斷地設備精進與技術提升下,加上產品的精緻設計與功能需求,傳統在設計、製造、生產上之以人為主軸的作法,如果要經由數位轉型來提升知識管理與累積的能力,一個以技術本位為底層,並且達到完全數位化的即時場域,藉由大數據的收集以及機器深度學習模型的建構,是可以有具體成效的。

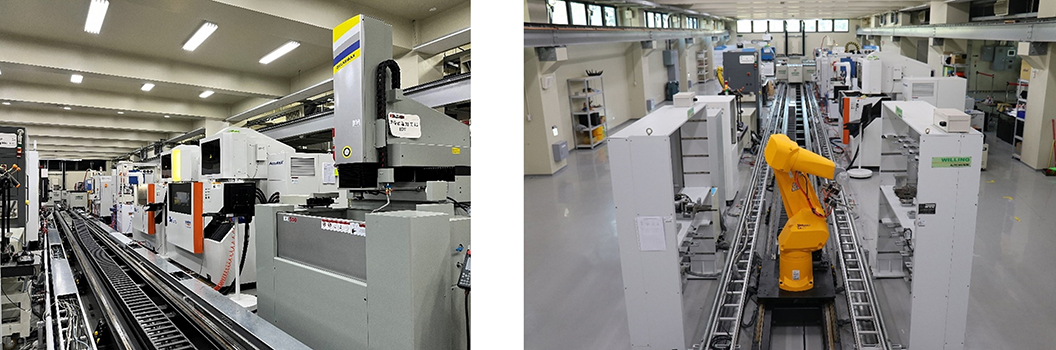

中原大學智慧製造研發中心,在過去三十年間,持續累積著塑膠射出之模具與成型的研發成果,開發出一個專業聚集的團隊,並且建構一個智慧製造的專屬場域,如圖6所示,場域有模具專業零工式(Job Shop)生產一定需要的三軸CNC銑床、放電加工機跟線切割加工機,除了各有三臺外,並且有輔助的五軸CNC銑床、精密磨床、三次元量床等輔助機臺,另外還有三臺量產型的射出機臺;大部分模具零件的加工,都需要在這些機臺的混合加工才能完成,所以場域也建構治具移動跟零件翻轉的機械手臂,所以在場域的廣度溝通上,已經有足夠的設備來建構與驗證。

而為了深度掌控上的需求,逐步開始部署足夠的邊緣運算(Edge Computing)的工業電腦,除了進行對機臺有效地收集與監視數據,也同時測試不同且必要的控制功能,另外也建構了DDS (Data Distribution Service)的中介層,以不同的QoS (Quality of Service)來確保邊緣端與雲端的資料傳遞;也就是如圖7所示,雲端能完全掌控場域的運作,並且透過大數據機器學習所建構的模型,能夠有效掌控機臺的健康管理,以確保加工的品質。

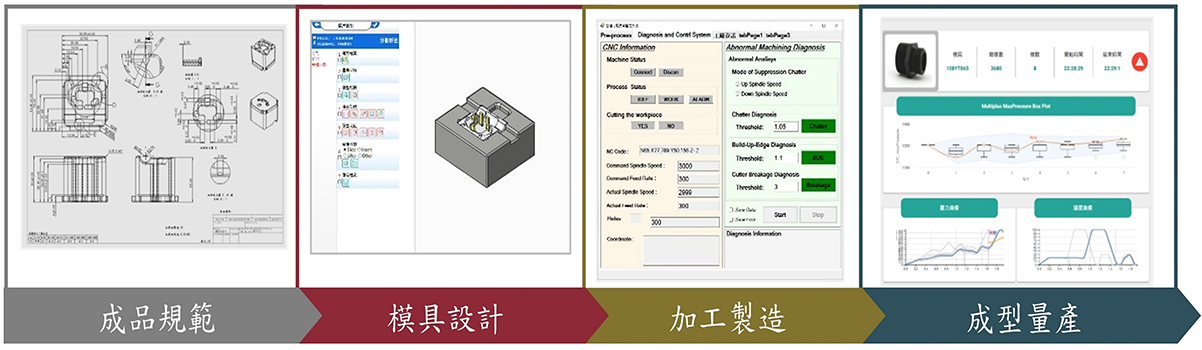

這個場域會涵蓋完整的生命週期,也就是會串接成品規範、模具設計、製造加工到成型量產,所以在縱向整合上,除了必須建構各個階段之數位轉型的專屬平臺外,如圖8所示,在操作使用上,必須達到各階段之間的無縫溝通與整合,這樣可以確保數據之收集能有效的整合外,另外也必須逐步開發不同的機器深度學習模型,來協助平臺的縱向整合與場域的有效運作,例如3D工件的自動加工辨識,2D工程圖的辨識與除錯,工序規劃與場域排程等,當然機臺的健康管理與虛擬量測,是必須持續精進的。

為了確保設計好的工件工序,在不同機臺上能順利地被製造出來,對於工序規劃上的限制以及場域排程上的效率,必須要能在機臺之間具備橫向協調上的功能,而多代理人系統(Multi-Agent System, MAS)是具備邊緣運算間的協調能力,加上團隊之前所開發的排程優化模組,如圖9所示,便可以讓MAS具備有智慧的決策能力,加上配合未來場域的持續運作,更可以提供MAS有強化學習的資料與能力,達到場域自主運作的目標。

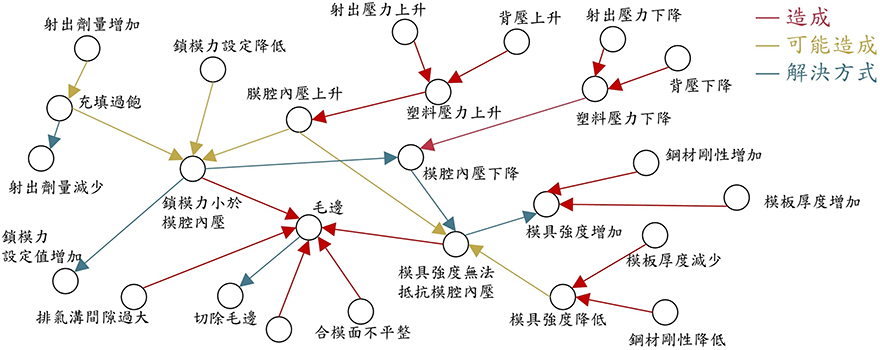

在製造場域的運作上,經驗與知識的累積、傳承跟使用,是絕對重要且不可或缺的一環,但是傳統透過專家系統(Expert System)的做法,有諸多使用管理上的困難與限制,所以本團隊會透過知識圖譜(Knowledge Graph)的建構與推理,如圖10所示之射出成型的知識圖譜,或許可以線上即時排除成型缺陷;另外透過場域大數據的收集以及GNN(Graph Neural Network)的深度學習,專業知識的轉化與昇華是希望達到的目標。

所以本團隊藉由場域設備運作的廣度溝通上,會包含零工式與量產式的不同機臺,以確保機器學習模型的即時落地性,而在設備運作的深度掌控上,會以大數據的收集、學習與驗證,整合專業領域的知識管理,以突破傳統產業的精進門檻;而在整個場域軟硬體平臺的縱向整合上,會從ERP的產品估價、串接CAD/CAM的模具設計製造、拓展到MES/CPS的平臺監控、以及邊緣運算的學習模型,橫向協調上則會以多代理人系統,來進行機臺間的有效溝通,並優化場域排程的動態即時性。也就是會從自主化、平臺化、網路化、智能化的逐步推進,並整合數位主線、資料主線與知識主線的建構內容,實現智慧製造的落地。

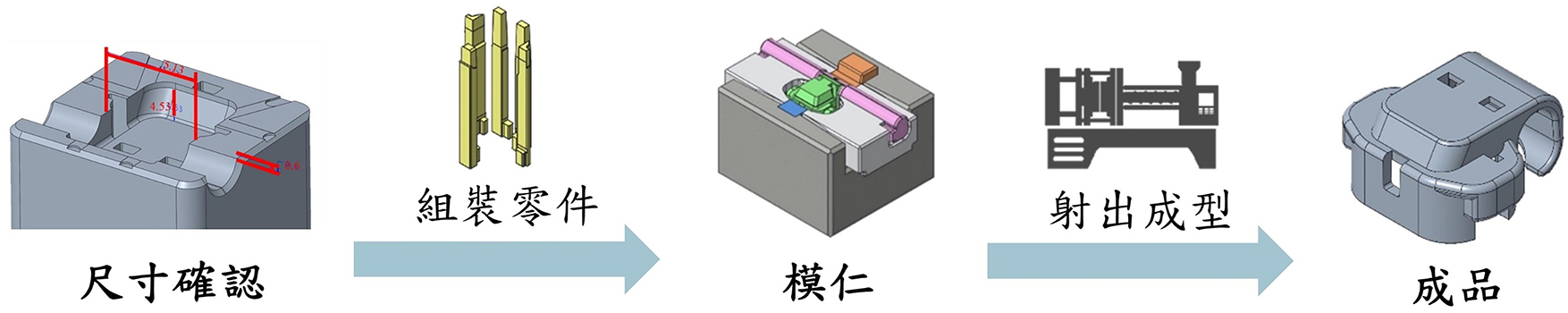

因此團隊會以整個場域的自主運作為主要的目標,也就是會以客戶的成品要求,在完成必要的模具概念設計與細部設計後,相關的重要零部件,必須要能夠在智慧場域中製造與組裝出來,如圖11的示範零件,除了滿足本身尺寸公差的規範外,組裝後的模具也要能夠確保後續成型的品質要求;所以除了驗證、優化與整合研究團隊過去20幾年來的知識管理與技術開發模組外,也將透過三個面向,持續以大數據的收集與分析,開發更先進的機器學習與強化學習模組,能夠即時地掌控智慧場域的運作。

本文由中原大學 鍾文仁 教授、陳夏宗 教授、丁郁宏 助理教授、魏福勝 助理教授共同編撰。