■Moldex3D/ 林秀春 協理

【內容說明】

射出成型技術所碰到的挑戰主要有「開發時程與交期縮短」、「低成本要求」、「新材料」、「精密成型技術」、「薄壁成型技術」、「新製程技術」、「人員培訓與傳承不易」等。

目前傳統訓練員工的方式大約為,從錯誤中學習、有經驗的帶剛進門的新鮮人就是所謂的師徒制,不然就是派外訓參加技術研討會或者請顧問指導,相對於公司所需花費的成本昂貴,公司也會考慮是否值得。並且不同員工接受相同的培訓課程,重複利用相關資源困難,員工無法進行完整有系統的培訓,無法有效累積訓練時數與經驗。另外,不同單位的人員所負責的工作也不相同,例如產品與機構設計新進人員通常不具有射出成型之相關經驗。同時也不容易覓得合適的訓練課程,使得培訓效果無法收到預期的效果,員工的學習成果無法累積成為公司的資產。

射出成型數位化教學系統(MPE)之三大優勢

- 訓練效果與傳統方式截然不同;

- 可降低長期教育訓練投資成本;

- 可成為公司內部系統網路雲端射出成型知識資料庫。強化公司組織在模具、塑膠材料、射出機應用知識經濟時代的競爭力。

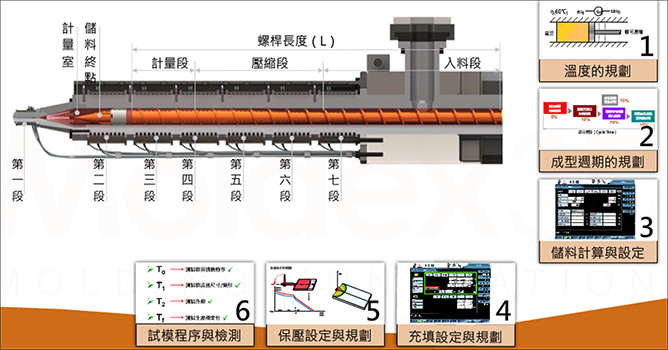

射出成型技術基礎,包含可以使所有與射出成型製程有關的設計人員、製造人員與生。產線人員據以作日常決策的專業知識。相關的課程包含以下單元:

- 射出成型機:射出成型機結構各部運作及主要功能解說。射出機虛擬操作

- 模具:兩板模、三板模及熱澆道模具操作及內部結構解說。

- 塑膠材料特性:塑膠材料性質、種類、組成結構與加工行為說明。

- 進階的介紹:壓力與充填速率的目的、操作與結果。溫度,流速與冷卻如何影響產品結構、溫度,流速與冷卻如何影響成型條件與產品性質。

- 塑膠材料:高分子鏈結構,產品內部結構:結晶、非結晶與排向、塑料流動行為、塑料如何流動、排向與改變黏度,高分子鏈排向如何影響產品強度,摩擦生熱與纖維排向。

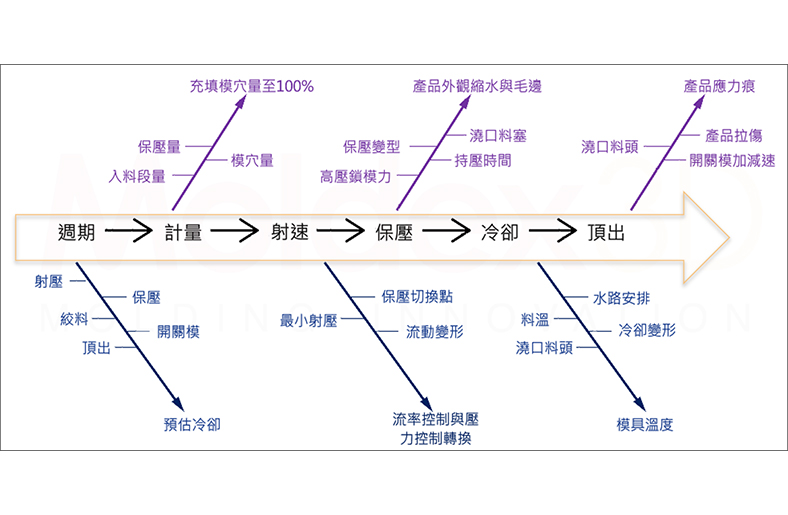

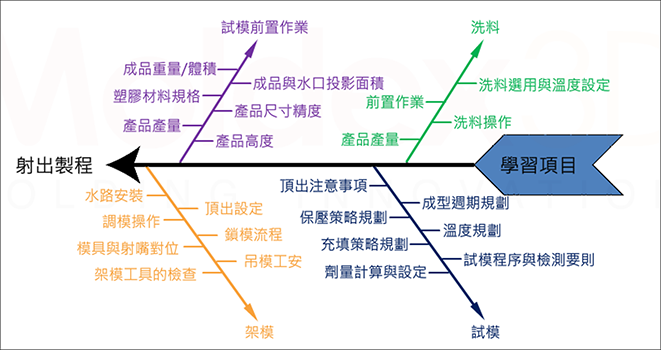

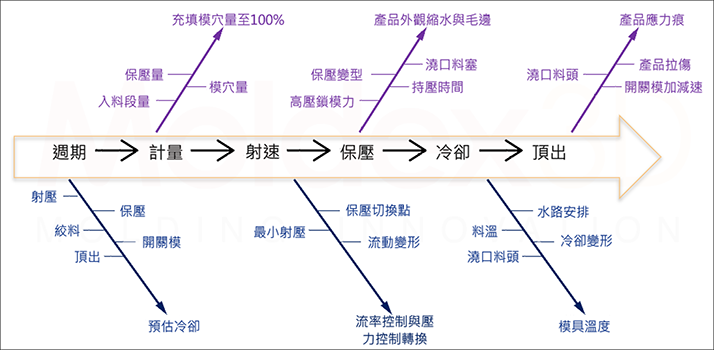

- 試模魚骨圖說明:了解整個射出流程的重要知識,每個工段都有詳細介紹。

- 深入螺桿說明:詳細解說與螺桿有關的設定規則與程序,包括背壓、螺桿轉速(RPM)與時間。

幾種射出成型品缺陷介紹與原因分析

有經驗者就可以從模流分析的電腦試模選擇虛擬射出機器控制調整成型條件,3D CAD產品設計與模具設計等角度尋找有效益的解決對策。

簡單列出12種射出成型品缺陷與導致的原因

- 塑料充填不飽模短射(圖4)

造成原因:料管儲料體積不足、機台射壓偏低、或者產品局部厚度太薄。

- 塑料充填不飽模短射形成包封(圖5)

造成原因:塑件厚度厚薄不均。

- 多澆口形成結合線(圖6)

造成原因:多點進澆或者流動不一致。

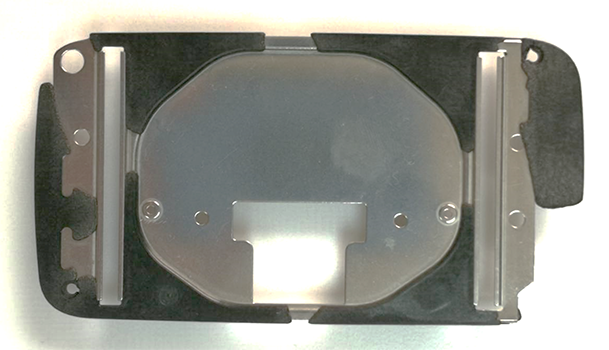

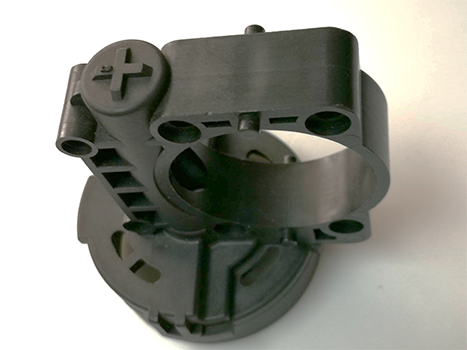

- 埋入件偏移形成靠破缺料(圖7)

造成原因:埋入件固定點不牢造成射出時模內偏移靠在母模側使塑料無法充填形成靠破缺料。

- 二射高溫造成一射再融表面出現痕跡(圖8)

造成原因:多射材質加工溫度過於接近,導致二射高溫射出讓一射再次融化流動。

- 溢料、毛邊(圖9)

造成原因:模具間隙過大或者射壓過大造成。

- 埋入件形成龜裂(圖10)

造成原因:金屬件與塑膠件的縮收率不同造成。

- 翹曲變形(圖11)

造成原因:主要為產品設計在厚度與結構差異所造成,也可能在射出時的壓力差或溫度差異過大所產生的因素。

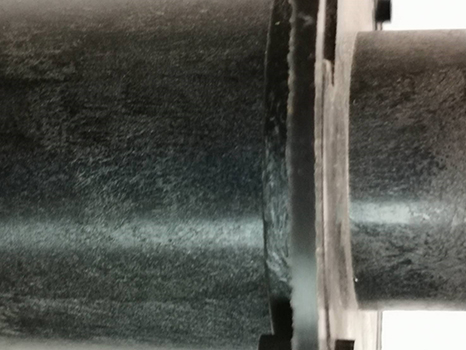

- 表面蛇紋以及黃化(圖12)

造成原因:澆口設計過小或者射出速度不當所產生,射速太快容易剪切升溫加熱造成塑料燒焦黃化。

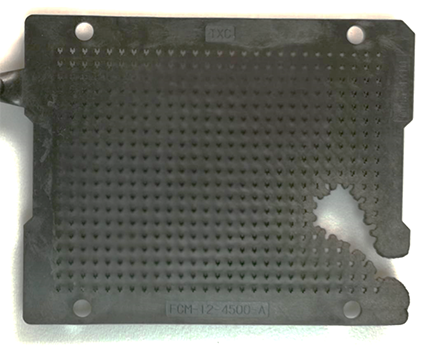

- 表面浮纖(圖13)

造成原因:加纖塑料如果模具溫度太低產品容易表面浮纖。

- 表面局部凹陷(圖14)

造成原因:產品局部厚度較大、保壓不足所造成。

- 氣體流入或困住塑件產品厚度(圖15)

造成原因:造成原因可能為模具內的排氣不良困氣在模內被捲入到產品,也可塑件厚度局部太厚造成真空氣泡,圖中有設計較厚的肋條並打入氣體,造成氣體滲透到平面厚度形成氣泡。