■耀德講堂 / 邱耀弘 博士

楔子

各位ASMM的讀者大家好,接下來Dr. Q為大家帶來一些非常關鍵的基礎知識,作為粉末技術的入門秘籍,這些秘籍不光是給粉末壓製(PM)或金屬粉末注射成型(MIM)而已,也不光是金屬材料,包含金屬、陶瓷以及高分子聚合物等,甚至是食物如麵粉、奶粉等,Dr. Q將由基礎探討來讓大家理解粉末技術的物理、化學、數學。而這些內容也將分為下列章節逐期連載於本雜誌中:「Part I. 微量成分對鋼鐵金屬材料有何影響?」、「Part II. 什麼是粉末最佳的形貌?」、「Part III. 固體的特殊性」、「Part IV. 三觀製程──粉末技術的結構變化」。

Part IV. 三觀製程

首先,Dr. Q和讀者們討論觀(View or Appearance)這個詞,從中文和英文的字義中,觀是一個查看事物的點,以人類所理解的哲學,觀是有尺度可區分,但是卻沒有限度,可以無限放大或無限縮小,並且隨著時代和工具的進步,觀的尺度更加廣闊無垠。

討論如由哲學上開始,我們將涉及「宏觀」(Macro)是與「微觀」(Micro)互為相對的。其中,宏觀泛指大的方面或總體方面,從大的方面去觀察,如:從宏觀經濟的角度來考察,從電力和能源工業的增長情況,可以推斷國民經濟的發展狀況。在人文和社會科學中,通常把時間跨度大、空間範圍廣、涉及事物多的整體研究的方法,叫做宏觀方法或宏觀科學。

在自然和材料科學(材料屬於自然科學的一小部分)的研究中,宏觀並不論及分子、原子、電子等物質內部結構或機制,以簡化實際討論。一般認為,以肉眼在不借助工具(如顯微鏡)所能見到的物體稱之宏觀物體;宏觀現象一般指宏觀物體和隱藏在宏觀的空間範圍內的各種表徵現象。然而,僅透過宏觀的變化觀察著實無法滿足人類的好奇心,基於好奇心也好、探究真相也罷,觀察入微已經是現代製造工程的必備條件,人類早已經跳入到微觀世界來控制過程使宏觀的結果變好。

在我們認知的材料領域中,「微觀」也與「宏觀」呈現相對,微觀包括分子、原子、原子核、基本粒子及與之相應的場(Filed)。其中,目前已經科學家能夠「觀察」到非常微小的色玻子(注意,色玻子種類很多)稱為上帝的粒子,即便是微小的基本粒子也有其內部結構。微觀世界的各層次物體因為夠小,因此都具有波(Wave)、粒(Particle)二象性,並符合且服從量子力學規律。(很有趣的說法,服從!)

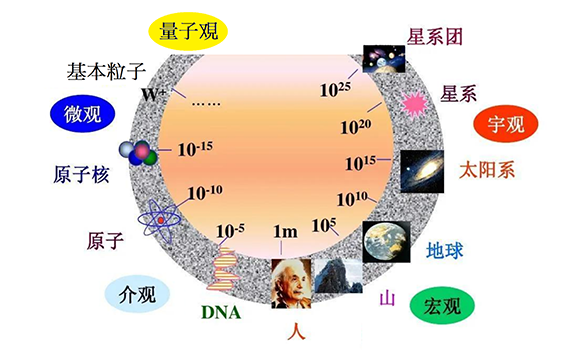

如圖1所表示,如果再加以細分(Dr. Q看了幾篇文章後收集的),人類目前的觀點包含:量子觀(基本粒子的組成)、微觀、介觀、宏觀和宇觀,其中量子觀和宇觀都是近20年學者們提出的新論點,它們本身其實早已存在,只是觀察的角度和細分不同,讀者們可以理解為哲學論點會因時代變遷與觀察工具的進步,變得更小或變更大,這是有趣的哲學,用思維分析來證明現實的物體。

好!今天的文章暫時鎖定在材料科學的三觀──微觀、介觀與宏觀,以Dr. Q的觀察,就材料科學的三觀論點應該為:

- 微觀:由原子和分子級粒子構成,尺度在幾個原子長度(Å= 1X10-10m)到奈米(1000nm, 1nm= 1X10-9m)構成;

- 介觀:由微米(1~1000μm, 1μm=1X10-6m)構成;

- 宏觀:由毫米(1~1000mm, 1mm=1X10-3m)構成。

這樣來說,介觀就是指介於宏觀和微觀之間的尺度;一般認為它的尺度在奈米(nm)和毫米之間(mm)。介觀體系一方面有著微觀屬性,可表現出量子力學的特徵;可另一方面,它的尺寸又是可計量的。一般來說,宏觀體系的特點是物理量具有自平均性。即可以把宏觀物體看成是由許多的小塊所組成,每一小塊是統計獨立的,整個宏觀物體所表現出來的性質是各小塊的平均值一致。如果減小宏觀物體的尺寸,只要還是足夠大,測量的物理量,例如電導率,和系統的平均值的差別就很小。

當物理體系的尺寸小到一定的程度,宏觀的平均性將消失。人們一般認為這樣的尺度是原子的尺寸大小,或者說晶體中一個晶格的大小,最多不過幾個晶格的尺寸大小。不過隨著現代物理的發展,許多19世紀前的物理理論已經都被推翻或是更加清晰,以下便舉粉末材料作為討論的例子。

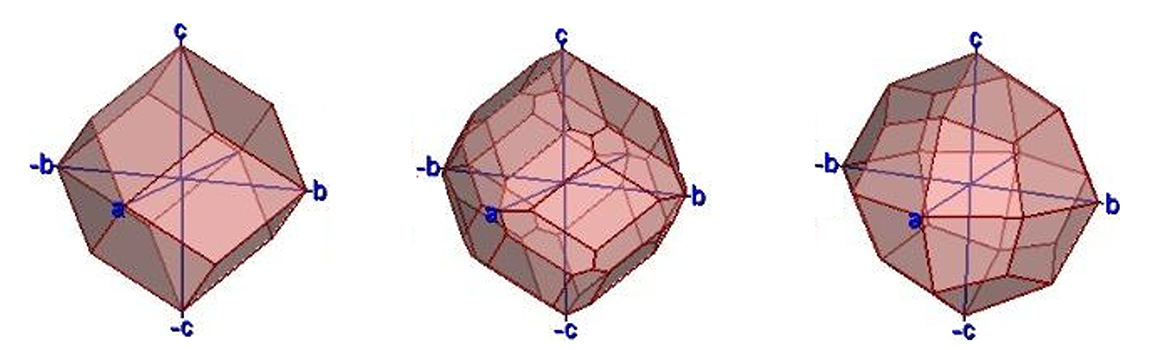

粉末的尺度=燒結的驅動力

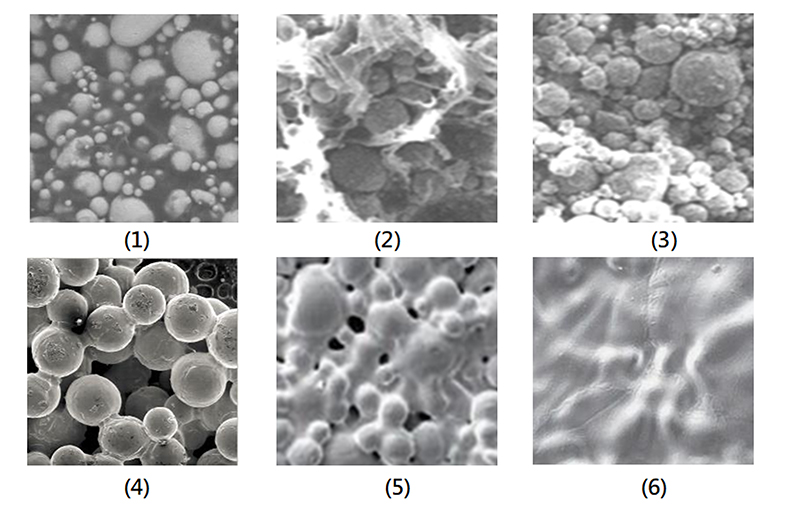

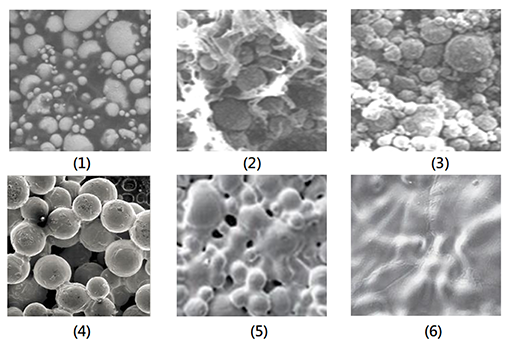

如圖2,當物質細小化後會逐漸趨向等軸顆粒,也就是一顆粒中任意畫直線且通過質量中心,這些任意線段的長度會越來越接近等長度,不過讀者千萬別以為顆粒的表現就溫和了,在粉末世界中,越細小的顆粒群集有著越大的相對比面積,會導致製造的程序出現重大的影響。

因此,粉末的尺度=粉末的比表面積=燒結過程的驅動力(Driving Force of Sintering)這已經是當代粉末科學家觀察並進行一系列實驗、論文發表結果,而最接近這些結果當然就屬金屬粉末注射成形技術(MIM),只要粉末的直徑小於50μm,對於粉末聚集體便能通過燒結使粉末固結成為塊並降低其表面能量形成介觀或宏觀的結構,也自1972年以來MIM技術得以獲得工業製造的青睞。

仔細來說明,燒結驅動力是指燒結過程中推動物質傳遞和遷移從而實現緻密化過程的動力。主要由粉末顆粒的表面能提供,在粉末的成型體中那些粉末顆粒尺寸很小(通常小於50μm),具有較高的表面能量,粉末顆粒間接觸的面積也很小,伴隨有大量的氣-固表面,總表面積很大且處於較高的能量狀態,在燒結過程中將自發地向最低能量狀態變化,原來的氣-固介面逐漸生成能量較低的固-固介面。

最重要的整個緻密化過程並沒有出現液相,或是非常少部分的液相瞬間出現旋即消失,因為液相的出現將會導致成形體崩塌可能、發生局部過度的緻密並導致不正常的收縮,有趣的是這些種種的觀察和實驗在歷經半個世紀的討論,並將這樣的結果也應用到先進的金屬、陶瓷以及高分子的粉體床3D列印技術,也能夠順利地發展出符合工業需求的製品製程。

粉末技術的結構變化:理論模型與實體驗證

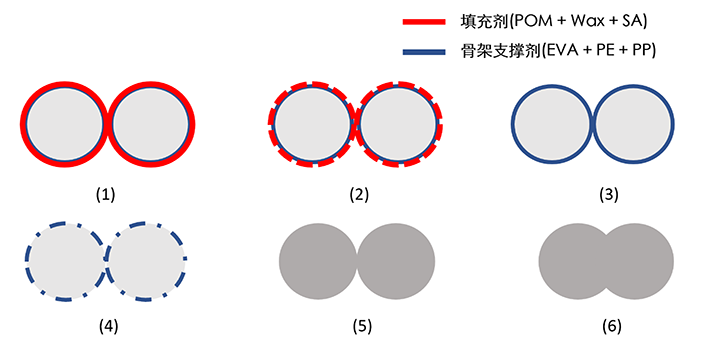

接下來Dr. Q將粉末結構變化由低溫往高溫的燒結緻密固化的步驟繪製出來,如圖3的說明。圖4則是配合圖3的描述所收集到的微結構照片。有趣的是,如果粉末很細小,燒結的驅動力會驅使燒結緻密化的溫度甚至在550℃就會開始發生,對於鐵系金屬而言,足夠細小的奈米級粉末會和黏結劑轉變成的碳作用,提前在表面形成一個殼層效果,這也是金屬粉末注射成形表面形成一層緻密層的主要原因──奈米級粉末造成。

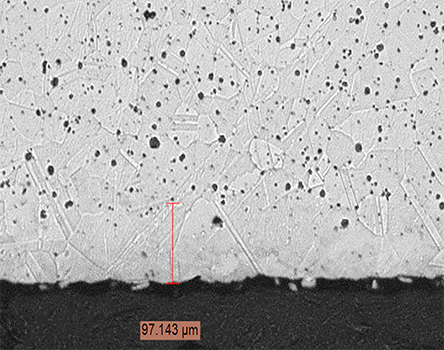

我們之前有談到粉末的顆粒數量隨著粉末尺度越小而數量呈現越大,在金屬粉末注射成形過程因為注射壓力把細小的奈米級粉末擠到表面,加上細粉的燒結驅動力使得溫度超過600℃變形成如圖5所示的緻密層。

Part IV. 小結

MIM由1972年發明一直到近年,才因為金屬積層製造的興起而帶動了詳細的觀察,尤其在解決金屬注射成形的兩大缺陷──黑痕(Black Mark)和白痕(White Marking),黑痕來自粉膠的分離,主要是注射成形喂料溫度過高導致黏結劑太稀甚至分解,只要適當降低注射溫度使喂料黏度上升,便可以解決黑痕問題;白痕來自注射的喂料速度過快填充到封閉的模具空間,同樣是溫度作用加上速度,因此增加排氣位置並適當降低速度,可以有效解決白痕。從微觀到介觀到宏觀,我們把巨大的金屬塊熔解、噴製成粉,又將之注射成形、燒結成有用的形體,這些跨越三觀的程序來回,就是當今最新奇的金屬粉末製程,各位讀者,希望您能體會其中的奧妙。