■Moldex3D/ 林秀春 協理

【內容說明】

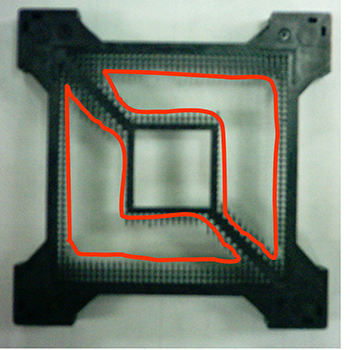

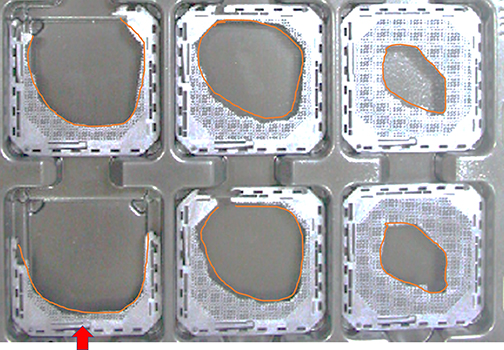

大致上塑膠產品設計會同時有壁厚與壁薄區域的設計(如圖1),容易造成短射與龜裂(如圖2),所以選擇適當的肉厚設計與澆口設計是非常重要的項目。

若在澆口顧及不到的情況,而減肉就是一個很常用的方法,但是減肉或加肉到底是要增減多少呢?這些產品因本身功能性的設計需求(Pin孔數多)而厚薄相差懸殊,淘肉後是否有效果?如果沒有效果,是否需要探討引入更多的加工設備來達到可順利生產的良品或者設計本身需要重新研發規劃。

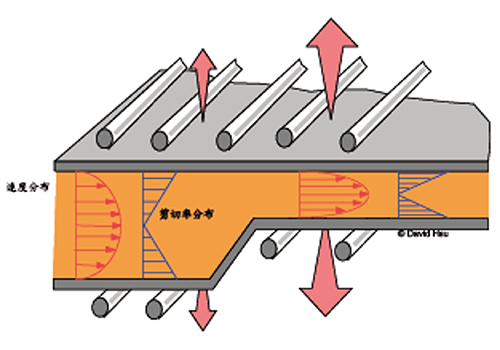

- 產品壁厚區域:因熱傳較慢,流動溫度較高,流動阻力較低,是塑料流動時會先選擇的路徑。

- 產品壁薄區域:與壁厚區域相反,因熱傳快速,溫度下降快速,流動阻力較大,容易造成短射或滯流現象。因此壁薄區域一般是模流較為敏感而不易控制的區域。

肉厚對流動的影響

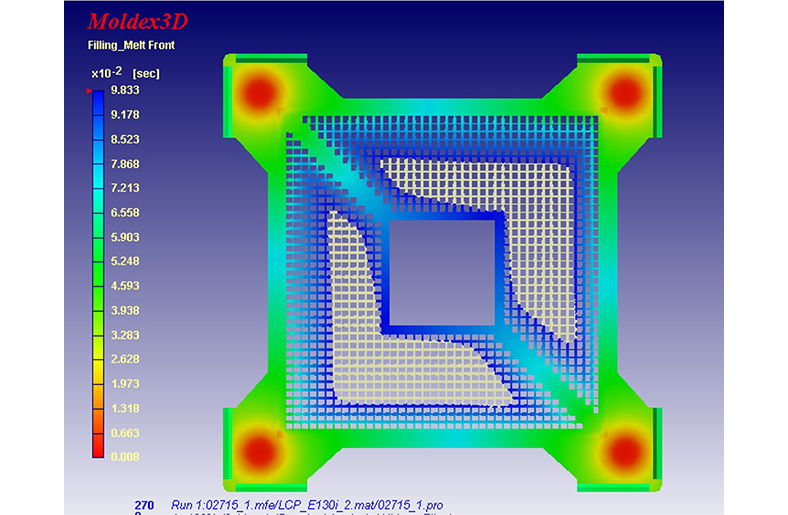

當產品設計同時有壁厚與壁薄區域,肉厚設計(thickness of part)的效應如圖1所示。

肉厚較厚處,流動阻力較小,塑料比較容易流動。由於塑料是熱的不良導體,肉厚處散熱不易,熱塑料容易補充,溫度較接近設定之融膠溫度,是溫度較高區域,如圖1左側所示。

肉厚較薄處,流動阻力較大,塑料流動不易。肉薄處較易冷卻。若塑料流動發生遲滯,熱塑料難以補充,受冷模壁冷卻結果,塑料溫度迅速下降。若塑料仍可流動,則因較高的剪切率(速度梯度大),反有黏滯加熱(viscous heating)的現象,使局部溫度上升。局部溫度跟高剪切率又與黏度有關,因此具體的流動行為取決於流動跟熱傳之間的相互競爭,如圖1右側所示。

重點案例說明

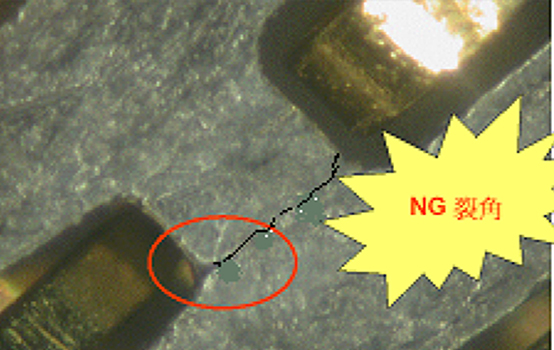

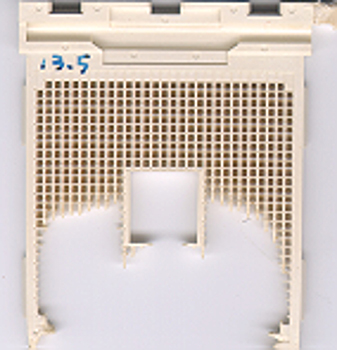

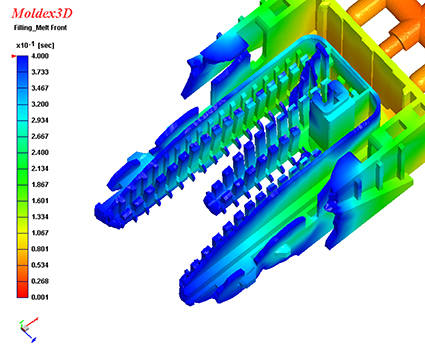

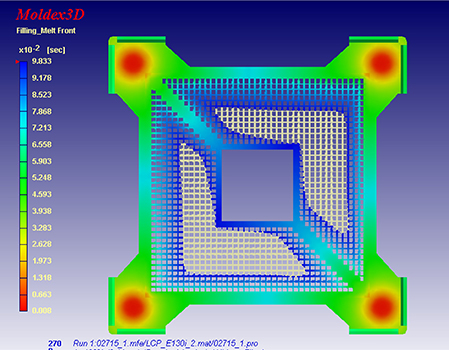

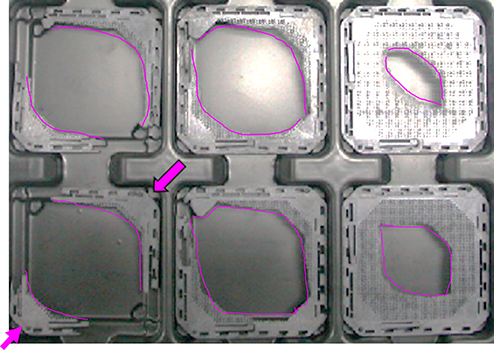

如圖3與圖4均為模具產品試模短射圖,圖5與圖6的流動分佈模擬與現場實驗短射,在在反映出這種多孔性的產品因為孔洞非常多Pin腳數多,因產品空間有限之下,尺寸越來越小型化,所以在塑件厚度設計趨薄(10條以下),因此觀察流動區域的領先與落後現象差異相當的大如短射圖與模流分析都明顯的可以其射出波前的差異,因為流動差異大,薄肉區域代表流動緩慢熱傳溫度快速容易遲滯或短射與流動快的溫度相差可能達50°C,所以這些格子狀的隔欄就決定了端子插入是否會龜裂的現象。

結語

根據以往這些例子,淘肉厚很重要,但要在對的區域淘才是正確的,透過模流分析可以提供很具參考性的結果給設計者去思考。

舉例來說,以圖1在簡單平面上的厚度設計不同,流動的速度相差一倍以上,在厚壁區快速填滿,而薄壁區呈現滯留現象容易有短射問題產生。

目前實例中在整體的淘肉厚與改變進澆口等方案,在流動波型上並無太大的改變,請參考圖7與圖8因為產品厚度設計太懸殊,薄肉區溫度下降劇烈很容易達到不流動溫度造成遲滯,所以在澆口設計或成型條件上的調整也是無法改善,因此透過CAE電腦試模能快速預測而且成本低、不浪費人工與材料等可發現相同的問題或事先預告未來此產品的命運。

在CAE應用觀念還要再溝通與強調,就是產品製造生產成功與否在設計上佔有60%,製造設計佔30%,現場成型只佔10%,所以若設計不好,要透過模具修改澆口或現場調機改善是很尾段的工作,會浪費人力與物力,所以CAE工作者需要透過軟體的數據進行事前溝通,努力爭取前半段的優勢,因此能在遠端戰情溝通就不要在現場肉搏,這是數位化的優勢。