■財團法人精密機械研究發展中心 智慧化設備發展處 / 黃崧原 & 周明慶

前言

塑料反覆加熱射出至模具後冷卻固化,此為橡塑膠成型主要生產模式,然而隨著產業對於產品的功能性與品質需求越來越高,許多業者開始針對橡塑膠成型進行製程的加熱與冷卻設備評估,期望透過高溫製程能夠提升成型能力與改善品質,並縮短產品週期。

綜觀現今的加熱方式,感應加熱具有升溫迅速、熱量集中於模具、能源消耗少、能源使用效率高……等優點,但冷卻方面卻受限於熱交換器性能須額外設置冷水機進而增加設備成本與維護成本,因此財團法人精密機械研究發展中心(PMC)投入能耗佔比最高的冷熱製程技術項目進行開發,聚焦變模溫製程,投入變模溫調控技術,產出變模溫設備,整合改良型殼板式熱交換器與感應加熱器,並將冷卻機構、加熱機構、流體切換機構整合至動態模溫機內部,可有效簡化管路設計、減少佔地空間,預期可縮短模具成型週期,提升加熱與冷卻效率,提升週邊輔機加熱機構之熱轉換效率。

變模溫加熱設備機構構型樣態

本文聚焦於橡塑膠射出成型機之加熱應用,探討加熱結構特性分析。在有規格限制的主機與構型匹配下,設計加熱結構樣式,達到加熱效率最佳的規格目標。以100~200噸射出成型機可使用的規格與結構設計為例,為了獲得良好的溫度分布,分別考量如下設計:

- 「面積增大型」,將加熱區域劃分為疊片狀,使加熱結構內的水接觸到的加熱面積提昇。

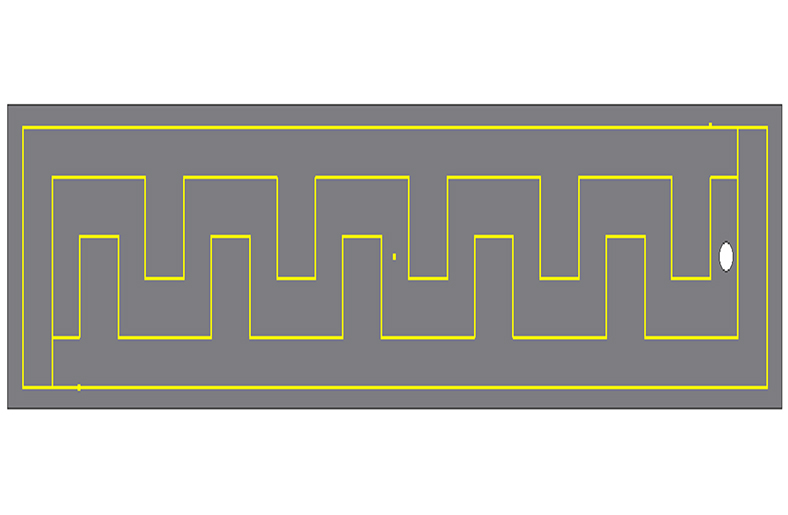

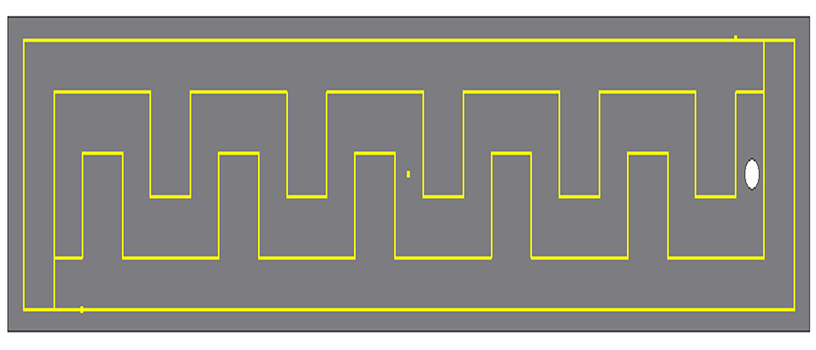

- 「路徑延長型」,加熱區域做蜿蜒狀,讓流體在結構內盡可能流過較長加熱路徑,如圖1所示。

完成內部加熱構型設計後,透過二薄板焊接,簡化加工程序,並於外層纏繞線圈,完成加熱板片設計,如圖2、圖3所示。

冷熱交換結構製作與組裝

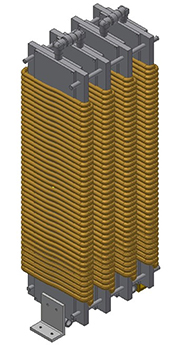

本研究根據所設計之新式熱交換器進行實體製作,並驗證其性能。新式熱交換器模型圖如圖4所示。

冷熱交換結構製作,包含水路、構型及配件說明,依據田口方法設計:採用板片角度45°設計、採用內部板片數量共20片、採用進出口徑為1英寸、採用與業界常用製造熱交換器材料相同,以鋁合金製造。製作所需材料包含鐵片(用於滾圓製造外殼)、前後封板、板片(數量:兩種構型共20片)、進出水口(1英寸)、管路與接頭。所需配件如圖5所示。

動態模溫設備測試

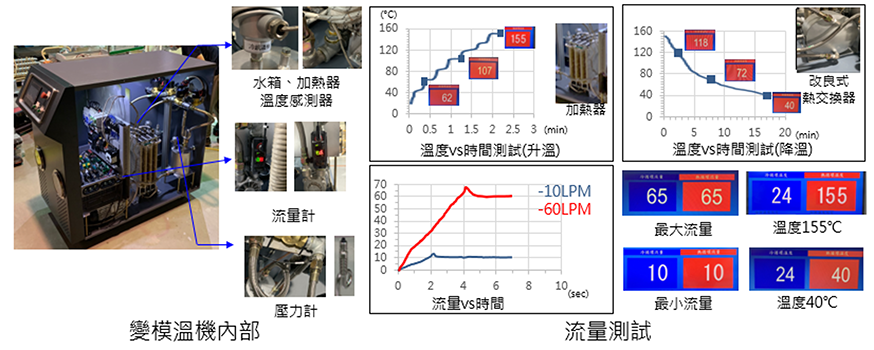

完成多區模溫設備單機測試,主要測試目標為模溫機加熱溫度達150℃,流量達60LPM,其目標設定主要目的係為提供各種塑膠粒子於模具內的溫度及冷卻效率,確保模具產品品質。

實驗架設如下所述:

- 動態模溫設備:本實驗針對本計畫所研發之多區模溫設備,進行查核點實驗,主要係驗證先前計畫所設計多層板的感應加熱結構,分析結果是否正確,以及安裝於多區模溫設備上時,是否可確實提供150℃以上之熱水,以及60L/min之流量輸出。

- 紅外線熱像儀與個人電腦:透過紅外線熱像儀進行模具表面各點溫度量測,並透過個人電腦記錄量測期間內之數據,方便進行數據調閱作業。

- 計時設備:為得知各項指標達成所需時間,此實驗設置之計時設備為紅外線熱像儀計時時間,並輔以手持式行動裝置開啟碼錶功能計時及功率計量測溫升溫降期間內之耗能與時間作為紀錄。

實驗結果如下所述:

- 此實驗必須確保可得到準確的溫度回饋,因此將K-Type溫度感測器安裝於出水口位置,如圖6所示,主要目的係測試當加熱器啟動時,可從K行感測器測反饋即時溫度,並計算室溫25℃之溫度到達150℃所需花費的時間。

- 透過人機介面設定所需加熱之溫度150℃,開啟加熱器後,出水口當前溫度將顯示於人機介面上,並透過計時器進行加熱時間的紀錄,經實驗測試後發現,加熱器花費約150秒的時間即可達150℃。此外,從圖6可發現加熱趨勢接近穩態,符合規格設計。

- 實驗完成後,其加熱時間於60秒時已接近100℃,於180秒之後,接近穩態150℃之溫度,優於傳統電阻式加熱方式。顯示本開發之加熱設備其加熱設備具有高度穩定性。

- 透過升溫曲線可知升溫初期溫度有明顯上升,接近目標溫度時升溫速率逐漸放緩。

- 藉由降溫曲線,降溫初期迅速,接近目標溫度時降溫速率逐漸放緩。

實驗架設與結果:

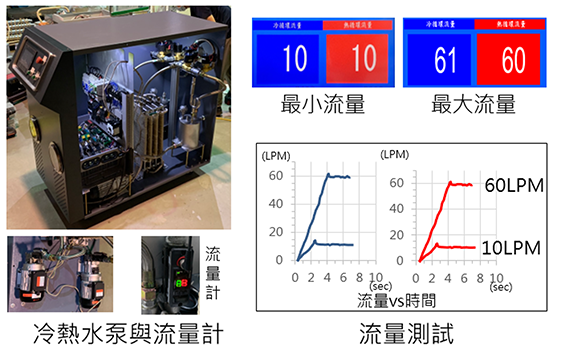

- 為確保流量感測器所回饋之數值正確性,因此本實驗將機械式流量感測器安裝於循環泵出水口位置,確保進出水的正確流量數值,如圖7所示。並將即時偵測到的流量,經由人機介面設定後顯示於視窗上。

- 完成水路連接之後,隨即開始流體進行測試。此實驗目的主要測試馬達全速運轉下的最大流量,流量由0LPM開始測試,以全功率狀態輸出(馬達轉3400rpm),實驗結果顯示最大流量為60~61LPM。由圖7得知,全狀態輸狀態下,約4秒即可達最大流量,符合設計規範。

完成動態模溫設備與模具整合上線測試。本實驗主要係將模溫機、模具與射出成型機(150噸)整合連結,並進行以下測試。

- 運轉測試:整合完成後,進行機臺基本運轉測試,包括模溫機冷熱水輸送測試,確保運轉正常。

- 射出測試:進行射出機運轉測試,測試PC材料射出測試,其參數設定為加熱150℃、冷卻40℃,進行手動射出與自動射出程序,確認各機狀況與模具溫度狀況,確保後續節能比例與製程時間縮短實驗順暢。

由圖8可得知模溫機與模具已完全整合於射出成型機上進行試運轉。並於手動射出步驟完成後,進行100模次自動射出程序,模擬產線連續運轉下個設備運行與動作之流暢度,並於自動生產100模後確認模具表面與水路及模溫機各接口狀況,皆無鬆脫與漏水現象。

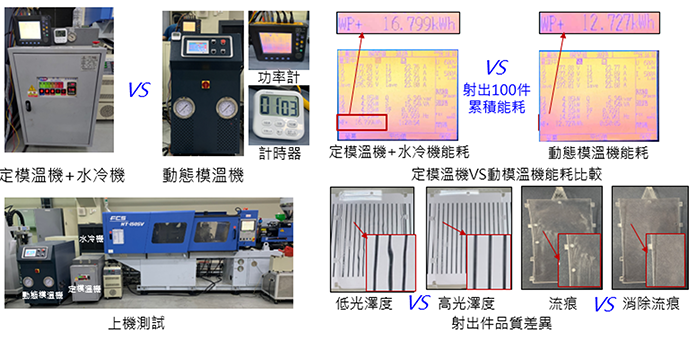

完成抬頭顯示器鏡片模具與動態模溫設備系統整合測試。實驗主要目的係比較本開發的加熱設備與傳統電阻加熱設備是否具有快速冷熱與節能效果。

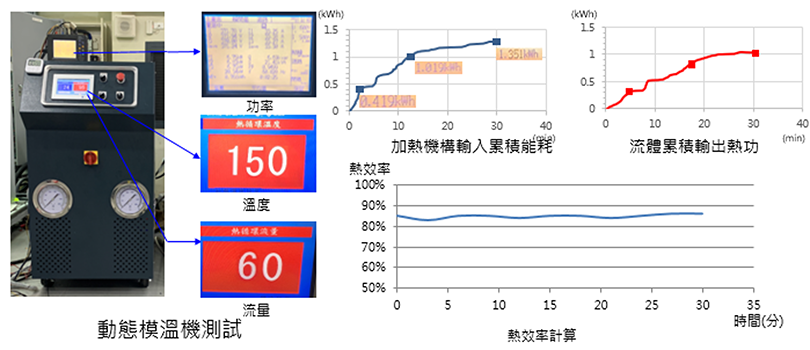

加熱效率測試:

本實驗主要針對加熱效率進行測試與討論,以功率計對模溫設備進行功率紀錄(加熱器輸入累積能耗),進行計算。測得當加熱機構溫度由25℃提升至150℃時升溫段與恆溫段恆累計70分鐘總功,加熱機構輸入累積能耗16.799kwh,流體累積輸出熱功12.727kwh,由η=輸出功率(Pout)/輸入電能(Pin),得平均熱效率為84.8%,其實驗結果如圖9所示,符合設計規範。

能耗測試:

本實驗將進行能耗測試,其實驗分為對照組(定模溫機與水冷機)與實驗組(動態模溫設備)進行比較,分別進行100次模次射出,並以功率計與計時器紀錄能耗與時間。其對照組生產時間為70分,累計能耗約為16.799kWh,實驗組100模次生產,生產時間為50分,累計能耗為12.727Wh,實驗組與對照組之比較,能耗節約24.2%。實驗結果如圖10。

並可看出傳統冷熱製程因冷熱媒體之管路連接複雜,能量損失高,鏡片易有光澤度不佳、產生留痕等問題,而動態模溫機因加熱與冷卻機構二機一體,且內建切換閥組,可有效縮短冷熱媒至模具的距離,有效減少能量損失,可有效消除因模溫損失所產生之缺陷。

結果與討論

本研究依據射出成型產品的加熱冷卻需求,產出動態模溫設備。經過上述研究之後,本文可歸納下列結論:

- 採用改良型殼版式熱交換器可提升冷卻性能,並與水冷機進行比較,可節省設備成本。

- 動態模溫設備應用於3C產品之快速熱製程,模具升降溫時間比較傳統方式可縮短6%。

謝誌

本研究計畫承蒙經濟部能源局提供經費補助(計畫編號112-E0204),特此致謝。

資料來源

- 王祥安,“料管感應加熱線圈分析設計技術報告”,能專計畫成果資料,財團法人精密機械研究發展中心,民國104年。

- 陳秋君,“含加熱系統模具模溫之模擬與驗證”,私立中原大學機械工程研究所,碩士論文,2001。

- Guilong Wang, ”Research of thermal response simulation and mold structure optimization for rapid heat cycle molding processes, respectively with steam heating and electrical heating.” , MATERIAL AND DESIGN, 2010.

- 彭信舒,“射出成型模具表面瞬間加熱建置與分析之研究”,博士論文,中原大學機械工程研究所,民國91年。

- Davies E.J. and Simpson P.G.., “Induction Heating Handbook”, Mcgraw-Hill Book company Ltd., London(1995)