■科盛科技 研究發展部 / 陳奕廷 工程師

實驗設計(Design of Experiment, DOE)

射出成型產品的最終品質,與產品設計、模具設計、材料性質,以及成型條件等多重因素有關;每一個因素的改變,都可能會對品質造成影響。若運用傳統的試誤法一一找出各項變因的影響,相當耗費成本且效率低落;要有效且快速的找到關鍵因素、以解決成型問題及優化產品品質,就需要仰賴有系統的實驗設計(Design of Experiment, DOE)方法。藉由研究各因素如何影響品質,以及其之間的關係,來決定最佳的設計。

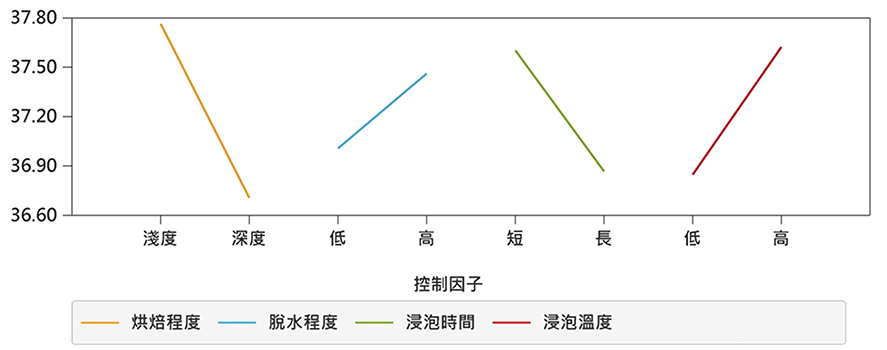

以生活中的問題為例:咖啡的美味度可能受烘焙程度(淺度、深度)、脫水程度(低、高)、浸泡時間(短、長)、浸泡溫度(低、高)等影響,如果一次改變一個變因去試驗,需要耗費大量時間成本;若改變二個以上的變因,則無法準確剖析該次試驗是受哪個變因影響較劇烈。以射出成型問題為例,已知塑料流速、熔化溫度、型腔塑料壓力、塑料冷卻速度等因素都會影響翹曲結果。在這麼多因素影響下,若沒有豐富的經驗指路,而以試誤法去解決問題,想必不是個好辦法,這也是DOE為何重要的原因。

DOE除了可在實務上應用外,也能搭配CAE軟體使用。最佳化軟體提供不同的實驗設計方法,並從CAE模流分析結果得出最佳解,兩者可互相溝通甚至進行疊代。Moldex3D Studio可在單一平台同時完成模流和最佳化分析(圖1),使DOE試模過程科學化。以下將說明如何在實驗設計中決定最佳設計,以及軟體能在實務上提供哪些協助。

如何決定最佳設計

DOE中最重要的就是控制因子(Control Factor)和品質因子(Quality Factor),品質因子通常為要解決或改善的問題,而控制因子則為實驗的變數。要如何判斷各控制因子是否為關鍵因子,以及其最佳水準(Level)為何,就是不同最佳化方法的核心問題。承上咖啡例子,品質因子可設定為咖啡的美味度,控制因子就是上述提到的四項影響因素,它們皆分別有兩個水準;DOE就是幫助找出四個因素究竟何者影響最大,以及分別要選哪一個水準,才能讓咖啡最好喝。

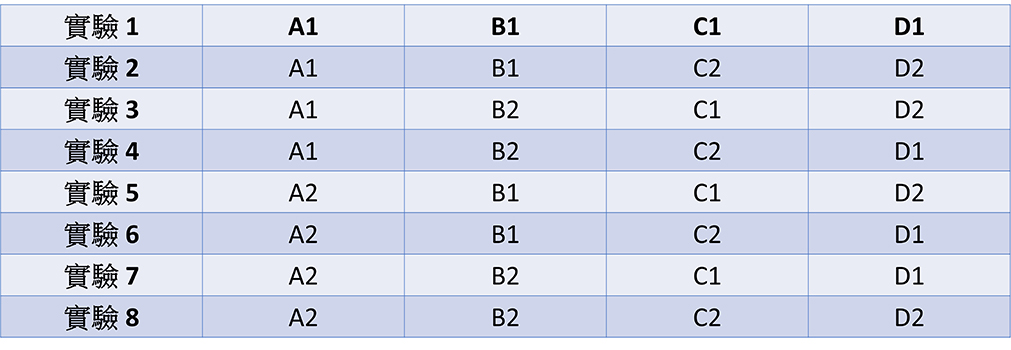

Moldex3D提供田口法(Taguchi Method)以及全因子法(Full Factorial Experiment Method)兩種功能。兩方法的最大差別在於,田口法利用直交表(Orthogonal Array)來收集資料,只分析直交表中的實驗;而全因子法則是會將所有控制因子和所有水準的可能組合,都進行實驗取得數據。若採用全因子法,實驗數目較多、且會增加時間成本,但可得到考慮所有因子效應的結果。以上述咖啡例子而言,若使用全因子法,所有24=16種組合都會進行試驗;若使用田口法,則只試驗直交表L8(或L12)列出的8個(或12個)組合(表1),即可得到可靠的結果。

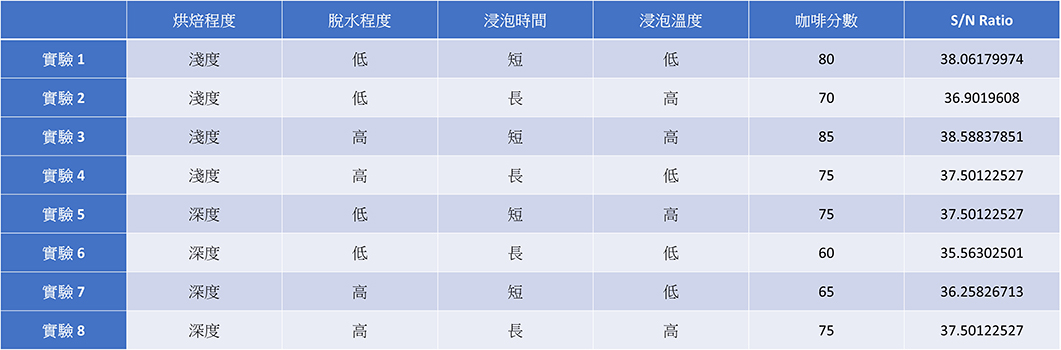

訊號雜訊比(Signal-to-noise ratio, S/N Ratio)原本是電子通訊領域裡的一個重要度量,後來被廣泛應用於統計領域中。DOE於CAE模擬中需要特別注意的是,每次同樣設定下的模擬分析結果是相同的,且不考慮其他外在因素(雜訊),因此沒有多次分析取平均的必要。即使與原先的S/N Ratio的標準算法有些微出入,但其概念仍可被應用在模流分析中,用以比較控制因子在不同水準下,對品質因子產生的影響。品質因子設定的目標(Goal),可能為望小(Smaller)、望大(Larger)、望目(Nominal)、望均(Uniform)。套用不同的公式去計算S/N Ratio,較大的S/N Ratio代表其訊號相對於背景雜訊較強,為較理想的水準。回到咖啡例子,此品質因子理當是望大,經過計算,各控制因子在同一水準下的平均S/N Ratio後(表2及圖2),即可得出影響此款咖啡好喝與否,最大的關鍵因素是烘焙程度,因為其影響最劇烈。而最佳組合是淺度烘焙、脫水程度高、浸泡時間短、浸泡溫度高。

此方法可被延伸應用到多個品質因子,藉由設定各品質因子的權重,去計算多品質因子下的加權平均S/N Ratio來決定各控制因子的最佳水準。

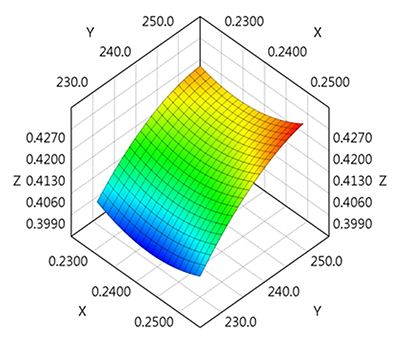

響應曲面(Response Surface)為探討獨立變數與反應變數關係的數學模型,可透過將實驗數據由最小平方法(Least Square Estimation, LSE)去計算二階(或一階)的擬合模型。此曲面可作為沒有進行模擬的實驗預測模型(如圖4),例如上述的咖啡實驗,若水準是明確的數值,如浸泡時間分別為1分鐘和2分鐘,那即可由推導響應曲面,去預測浸泡時間1.5分鐘可得到的咖啡分數。

以下將回到開頭提到的射出成型中的翹曲問題,說明Moldex3D Studio如何使用DOE解決問題。

如何使用Moldex3D Studio解決問題

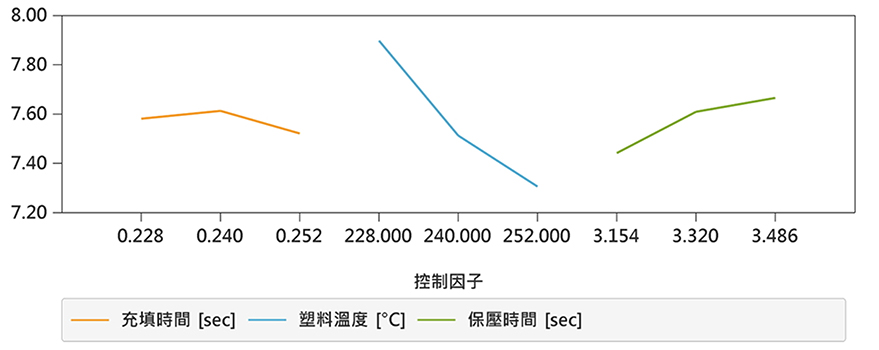

翹曲問題該如何優化?我們將翹曲總位移設定為一品質因子,並挑選想要變動的因素,例如充填時間、塑料溫度、保壓時間等,將其設為控制因子,再依序設定好各水準及挑選直交表,即可開始進行實驗。實務上除了會把成型條件當作變因,也會針對模具和產品設計變更進行DOE,在CAE中可透過把網格檔案當作控制因子來實現。而除了優化整體的物理量值外,局部最佳化和優化量測條件也是常見的最佳化問題。這些都可透過搭配Moldex3D Studio中豐富的結果項以及探針、量測等工具提供的結果,在DOE Wizard中設定來達成。經過軟體分析及後處理,將上述介紹的統計資訊結果,以不同方式呈現,使用者再依其需求去找出需要的資訊。例如,從圖2的DOE結果,可知該案例的翹曲結果受塑料溫度影響最大;而充填時間0.24秒、塑料溫度228°C、保壓時間3.486秒是最佳的設計。

總結

實驗設計(DOE)不僅能夠協助快速找到最佳的設計,還得到相關問題的解答,例如判別出貢獻高的關鍵因素等等。藉由整合模流分析軟體和最佳化軟體,更能幫助不同角色的CAE使用者更有效率地去解決其面對到的難題。

資料來源

[1].本文經科盛科技授權後刊登,引自https://ch.moldex3d.com/blog/top-story/find-the-optimal-solutions-combining-doe-and-molding-simulation/

本篇文章經科盛科技授權後轉載。