■Moldex3D/ 林秀春 協理

【內容說明】

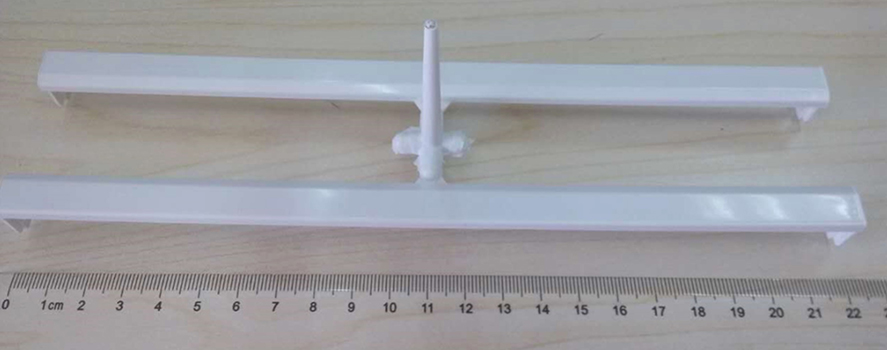

此為彩色印表機出紙夾零件,平面度要求0.5mm以下。目前現場試模平面度在0.8mm以上,所以無法順利組裝,模具師傅有嘗試幾種修改方式:改進澆位置、增加主面肉厚、澆口尺寸加大、變更成型參數……等,但都無法有效降低平面度的量值。

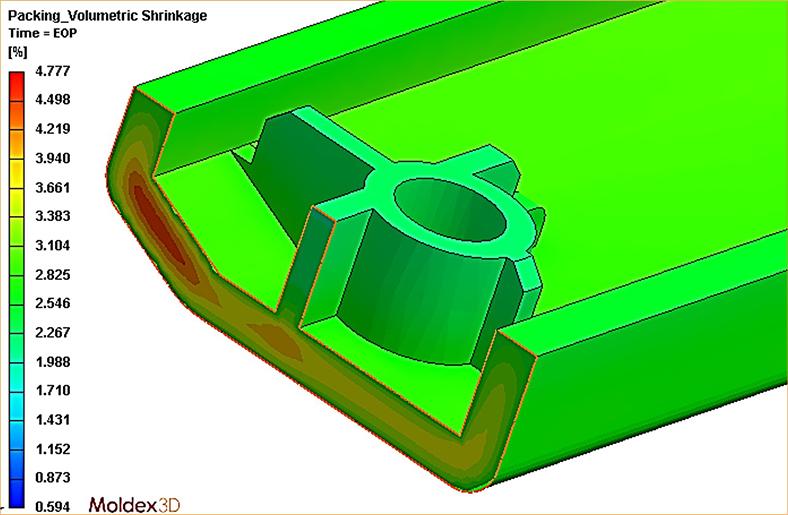

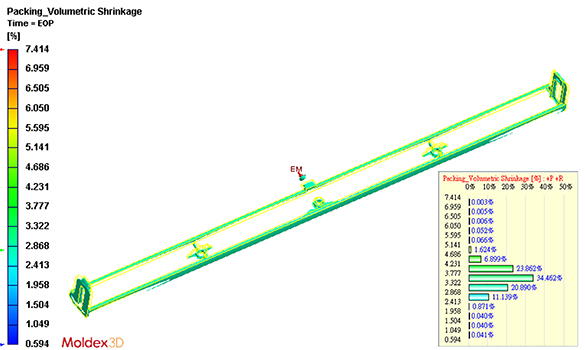

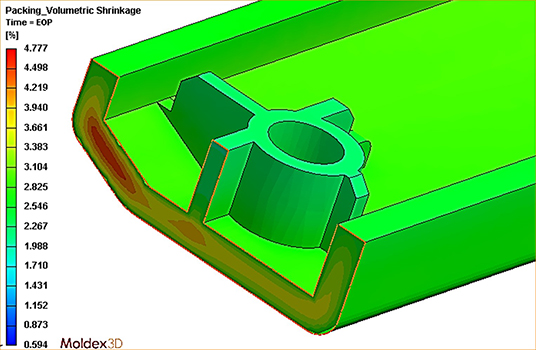

透過模流分析軟體確認變形的結果與現場的翹曲結果一致,也得知造成產品變形主因可能是側壁體積連續收缩過大,造成翹曲變形量值過大。

實驗方法

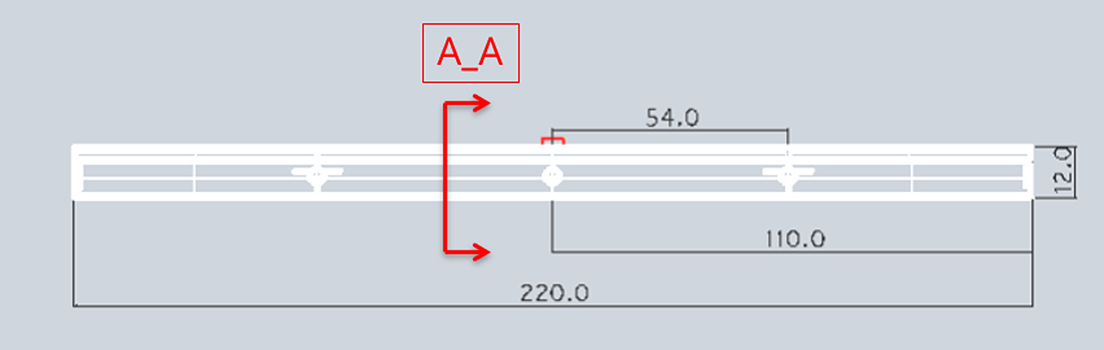

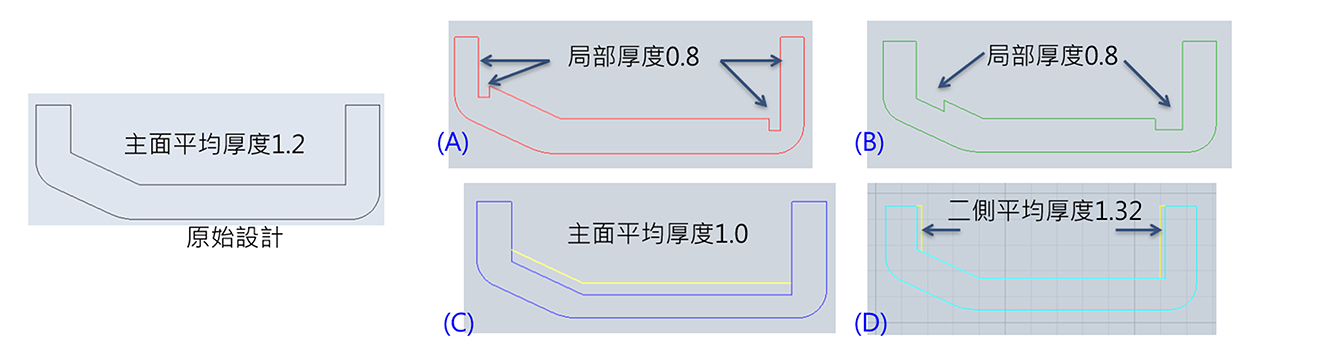

針對以上問題,對電腦試模產品試驗了多種不同的局部設計變更(如圖6),說明如下:

(A)組

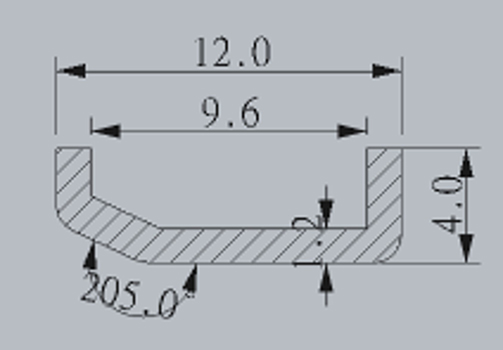

利用局部厚度變化,使其側壁收縮不連續以改善變形量值。淘除局部厚度(1.2→0.8mm),藉由剖面肉厚局部差異將產品均一肉厚破壞,使收縮不連續。

(B)組

淘除不同於(A)組位置的厚度(1.2→0.8mm),將產品均一肉厚破壞,使收縮不連續。

(C)組

淘除厚度,降低主面厚度1.2→1.0mm。淘除主平面厚度,降低主面收縮率以改善變形量值。

(D)組

藉由增加二側肉厚1.2→1.32mm,預計將主平面產品收縮反拉回來。增加二側壁厚度,提高反向收縮以改善變形量值。

說明與討論

就從上述不同的局部設計變更中可以發現:

- A組與B組的設計均無法將變形量值降低在客戶所要的值內。

- C組與D組的設計均可以將變形量值降低在客戶所需要的值內,但是C組的設計需要很大的射壓,並且變形方向比較不佳(客戶不喜歡的裝配方向),並且模具修模須採補模的方式比較麻煩。

- 模具採D組設計進行,其修模成本最低並可以達到客戶變形量值的要求。

透過試模結果確認,D組設計可以滿足產品平面度變形品質的目標,已經順利進行量產。