■湖南省郴州技師學院 / 李祥偉

前言

數位化設計與智能製造技術是管理科學、網路技術、製造技術以及電腦技術等多種先進技術的融合與應用的結果,是製造業向數位化與智能化發展的必然趨勢[1]。基於模具製造業發展形勢,需要積極研究和應用數位化設計與智能製造技術,將相關技術與現代工業信息化技術的結合,打造模具設計與製造的系統化平臺,從而提升模具設計與製造的智能化與數位化水平,以模具數位化設計、智能化製造促進高新技術科學應用,推動模具製造行業的創新與發展[2-4]。

傳統工藝流程

傳統情況下,精密銑削、精密三坐標測量和精密放電加工都是精密射出模具製造過程的幾大部分。製造精密射出模具的過程中,一般從以下幾個方面著手。第一,電腦輔助設計(Computer AssistantDesign, CAD)部門主要負責模具的設計工作。第二,電腦輔助製造(Computer Aided Manufacturing, CAM)部門主要負責工藝制定和數控加工工作[5]。第三,電加工部門主要負責模具主要零件的電火花放電加工工作。其中,電火花放電加工是精密模具製造的重要環節。電加工過程中,三坐標指定測量點的選擇、電極是否偏心、放電間隙是否準確等方面都需要進行嚴格的質量檢測工作。對於電極偏心和放電間隙存在問題的情況,需要基於質量控制(Quality Control, Qc)提供的電極檢測報告進行電火花放電加工工作。只有在確定三坐標精密檢測的情況下,才能夠不斷提高整個模具的製造精密度。在電極偏心量和放電間隙存在偏差的情況下,模具精度會受到嚴重影響。這種情況下運用手寫標籤的方式不僅會大大降低整體的生產效率,還無法實現3個工序之間的信息互享,無法達到高效率狀態。為了提高檢測效率,大多數企業會使用電極抽檢的方式進行檢測[6]。電極抽檢是選擇個別電極之間的偏差來指導電極的補償,但是這種方式對模具精度的把控還沒有達到較為準確的狀態,有時甚至會引發模具報廢。電極全檢是唯一一個可保證模具精度達到標準的方法,但需要加大工作人員檢測工作來保證模具的精準度。智能製造技術的出現不僅能克服上述問題,還能夠提高電極檢測效率。在信息化日益發展的今天,推薦使用智能製造技術完成相應的工作。

模具製造發展狀況

對於一些經濟發展較快的先進國家來說,模具製造技術正處於快速研究和開發的階段,越來越多的先進技術以及設備被投入到模具製造業來提高模具開發質量。在模具開發質量提高的情況下,整個國家的經濟和社會飛速發展。射出模具包含各種各樣的模具,其中有疊層模具、倒裝射出模具、三板模具、普通射出模具、高光射出模具以及模內轉印射出模具等。中國常用的是從外國進口來的糖塑模具和陰模吸塑模具,但是目前這兩種模具無法滿足中國生產的需求。為了能夠不斷促進中國模具製造業的發展,必須重視製造技術的深化和研究工作。

射出模具製造產品的市場基礎

射出模具產品存在需求

在實際設計和加工射出模具產品的過程中,需要綜合考慮以下幾個方面。首先,要注重模具的安全性,這點極其重要。無論從防水、消防,還是站在安全防範方面,都需要嚴格按照國家的標準規範嚴格進行。其次,在保證安全性的情況下,可以保證產品更具環保性、經濟性和美觀性。再次,產品的整體佈局以及它們之間的相互聯繫關係需要進行合理搭配,同時要詳細思考分析加工的可靠性和加工難易程度。最後,在實際射出模具產品設計過程中,要通過相關的科學方法選擇構建規格和類型,不可隨意選擇和生產。在滿足以上要求後,相關設計人員可以結合自身需求進行合理延伸,使得相關類型的射出模具產品更加多樣化和新穎。

射出模具產品的經濟性能好

射出模具產品的基本性能與生產效率之間有著密切聯繫。在實際設計工作中,除了要在基本設計元素和準則上進行考慮之外,產品設計的經濟效益也極其重要。目前,生產模具主要是為了幫助產品向著更好的方向發展,而實現這一目標需要不斷提高產品質量。所以,在實際生產過程中,要盡可能在保證產品質量的前提下降低生產成本,提高產品競爭力。此外,產品生產效率的提升需要不斷進行探索與思考,從以往成功經驗的角度分析,需要不斷提升射出模具的設計與製造水平。

射出模具數位化設計與智能製造技術要點

智能模具加工島

智能模具加工島由多個方面組成,主要包括數控加工中心、工件電極庫、六自由度機器人、電子看板以及精密型數控電火花成型機床等。加工任務和設備調度都遵守加工島的要求來完成。在實際使用加工島進行加工工作的過程中,需要在公建電梯庫上放置凹凸模工件毛坯,之後在每個電極和毛坯的料位上放置傳感器並掃描相應的信息,通過對讀取的信息進行關聯得出相應的設備加工順序。此時,機械手會嚴格按照指令進行一系列工作,在加工工作完成後重新由機械手放回到工件電極庫中。

模具方案設計

在設計射出模具方案的過程中,需要從分型面設計、產品分析、冷卻系統、型腔排列等方面入手,其中脫模機構設計的合理性是設計工作的要點。根據模具結構的不同特點設計模具,選取合適的加工工藝提高模具質量,保證加工過程能夠順利進行。對於一些特殊要求,需根據實際情況查看。如果要求不符合相應的數據和參數,那麼將會極大地影響最終的產品生產質量。此外,需要在CAD軟體上運用圖紙設計的方式完成3D建模,以保證模具設計工作的質量達到預期效果。

模具工藝設計

模具型腔和電極加工程序的編制工作基於CAM軟體完成,整個模具表的制定和輸出工作是在實際生產過程的任務和工作平臺上完成的。通過對零件工藝進行編制工作後,在其基礎上完成零件加工工藝卡,最終順利完成模具工藝的設計。

完成智能調試工作

在設置模具設計各項參數的過程中,要綜合考慮製造執行系統(Manufacturing Execution System, MES)、數控銑床以及射頻識別(Radio Frequency Identification, RFID)、文件管理系統(Electronic Document Managements, EMD)等多個方面,在必要的情況下需要在併網的基礎上完成大數據調試工作。這個工作需要保證具有對應的人工位點,保證整個模具生產過程在實現自動化的情況下完成智能化調試工作。

模具成型零件加工

模具成型零件的加工工作是在RFID管理系統的基礎上,通過運用MES系統和智能產線來進行整體的零件加工工作。

模具裝配

在模具結構圖的基礎上進行模具的裝配工作。只有在圖紙上進行不斷探討,才能夠得出更加科學合理的射出模全部零件裝配工作內容,同時可以選擇一些比較先進的電動工具幫助完成相應的裝配加工工作。但是,相關工作人員一定要詳細瞭解這些先進的設備和技術,確保順利完成整個模具裝配工作。

試模與修模

在選擇射出成型參數的過程中,通常需要合理選擇塑料成型工藝。所有的射出工作都需要在射出機的模架上完成。

射出模具數位化設計

設計射出模具時,一般包含有產品分析、分型面設計、型腔排列、模架選用、澆注系統和冷卻系統設計等過程。利用傳統方法設計時,設計人員憑藉經驗,在整個設計環節需要進行大量計算,翻閱技術手冊,選定技術參數,手工繪製模具相關圖如總裝圖。整個設計過程模具修改頻繁,設計效果不佳。運用軟體UG和Pro/E對射出模具進行數位化設計,可以實現優化設計。下面以相機面殼的射出模具設計過程為例進行說明。

塑料製件的三維造型

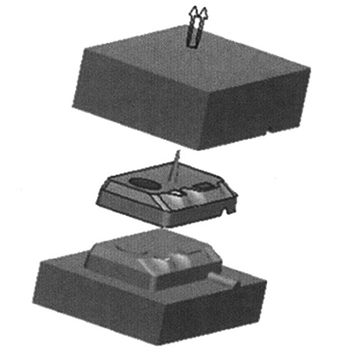

根據提供的相機面殼工程圖,通過拉伸、切除、倒圓角、拔模和抽殼等特徵造型方法創建相機面殼模型,如圖1所示。

塑料射出模主要零/部件設計

根據相機面殼所使用的材料(ABS,p=1.05 g·cm-3)設置收縮率為0.5%,在當前文件下建立毛坯工件,利用側面影像線和裙邊曲面建立分型面,利用分型面將工件拆分成射出模型芯和射出模型腔兩個體積塊。抽取模具元件,採用合適的澆注系統命令完成相機面殼的模具設計。模具開模仿真效果圖如圖2所示。

選擇注射機

利用Pro/E軟體的模型分析功能求出塑件的體積和質量,從實際注射量應在額定注射量的20%~80%考慮,選擇相應的注射成型機。

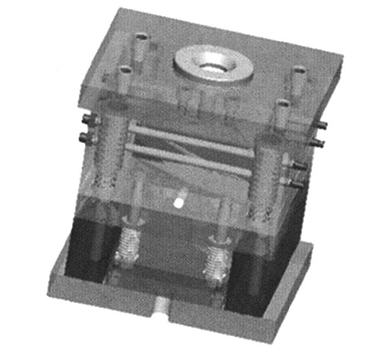

模架及其他零件設計

運用EMX4.1(模架設計專家),結合射出模型芯、射出模型腔,設計相機面殼模具模架及其他零件,相機面殼模具效果圖如圖3所示。

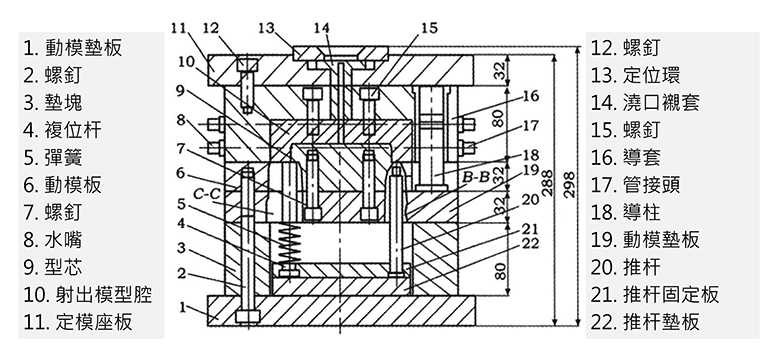

模具裝配圖

利用Pro/E中的繪圖模塊和AutoCAD軟體生成模具裝配圖,相機面殼模具(主視圖)如圖4所示。

模具智造技術的應用

隨著分析軟體的逐漸完善、加工設備和檢測設備的快速技術進步,軟體可以提前分析並模擬整個製造過程。先進製造設備能夠保證加工製造精度,而傳統經驗在模具設計、製造方面越來越不能滿足需求。現代模具技術具有系統數據分析能力,並能夠從分析結果中找出規律形成標準。知識經濟時代,就要用知識改變模具製造模式。未來模具製造將被淘汰,模具智造才是模具技術發展的未來。

重視前期分析

隨著分析軟體的發展,前期分析軟體逐漸受到重視。

- 產品設計完成後可以進行強度分析,包括仿真分析和各種使用工況下的軟體模擬分析,用分析數據指導產品設計,避免產品製造過程的浪費,縮短產品研發過程,提高產品設計的準確性。

- 模具設計前的模流分析可以模擬產品的整個充填過程,為模具設計和射出成型提供重要的理論參考數據,有效提高模具開發的成功率。

- 模具結構仿真分析軟體可以分析模具強度、模擬模具在受力和溫度等條件下的狀況,便於模具開發技術人員提前發現風險,避免後續反復修改模具,甚至造成模具整體失敗。

- 模具零件在實際加工前也可以用軟體先模擬加工,確認正確後再實際動刀加工,避免造成實際損失。

重視數據分析和數據分析能力

理論分析完成後要進行實際的製造。模具行業的技術人員要具備系統的數據收集和數據分析能力,利用這些數據有效權衡,不斷改善生產。必要時可進行相關的實驗和驗證,將結果標準化。長期大量重複使用的數據,要考慮利用軟體來完成。此外,未來具有系統數據分析能力的模具技術人才將會改變模具行業的製造模式。

重視標準化和模組化

模具設計利用大數據技術,可促使大量的模具零件形成標準化,而標準化的零件將形成各種模組。目前,各個模具企業都有自己的標準,技術水平參差不齊,未來將會出現專門研究標準化零件和模組化模具組件的專業公司。設計模具就像堆積木,標準件和標準化模具件可以直接購買。模具設計只要設計產品成型部分,並把各種標準組件進行合理堆疊。

3D列印技術將在模具製造領域廣泛應用

隨著3D列印技術的發展,3D金屬列印技術將大量應用於模具製造行業。目前,3D列印在模具行業僅僅是列印3D隨形冷卻水路等,將來很有可能列印精密零件甚至整套模具,從而徹底改變模具加工方式。

結語

研究射出模具數位化設計與智能製造技術,需要在清楚該技術含義、意義與內容的基礎上,分析其中的模具方案設計與工藝設計等數位化設計,重視其中的大數據分析調試、模具零件加工、模具裝配以及試模修模等模具智能製造工作。未來模具行業將會出現大量專業技術服務公司,為模具企業提供各個方面的專業技術服務。比如,方案公司設計產品、模流分析、仿真結構分析、強度分析、模具設計、編程服務和整套技術解決方案。一般模具企業將會改變小而全的模式,僅僅留下模具零件加工和組裝等需要加工設備完成的工作。通過全面分析模具智能製造技術工作流程,射出模具數位化設計與智能製造技術的發展將推動中國製造業不斷發展。

參考文獻

[1].鄭立爽,陳芳,王惠芳.射出模具數位化設計與智能製造技術[J].智庫時代,2019(29):236—237.

[2].孫磊.射出鞋底鋁模具的設計及製造技術研究[D].大連:大連理工大學,2018.

[3].楊晨朝.基於UG的射出模具快速設計製造關鍵技術開發[D].南京:南京航空航天大學,2018.

[4].何政軍.基於實例的射出模具CAD/CAE/CAM技術研究與應用[D].北京:華北電力大學,2018.

[5].魏屹立.基於Pro/E和MasterCAM的模具數位化設計製造技術[J].價值工程,2018(12):162.

[6].高徵兵,秦永法.射出模數位化設計與加工仿真一體化技術研究[J].機床與液壓,2018(13):121—124.

[7].文章首圖引用自https://www.freepik.com/