■台灣科技大學 材料科學與工程系 / 葉樹開 教授

前言

熱塑性彈性體因為具有可回收、高回彈的特性,近年來受到工業界大量的重視。在台灣和亞洲地區,特別是鞋業,熱塑性彈性體被視為是可以解決鞋材回收的重要材料,在此文中我們會簡單的介紹與回顧熱塑性彈性體發泡目前的應用、機會與技術上的挑戰。

過去軟質發泡材料通常由交聯型PU和EVA作為主要的材料,特別是在鞋材的應用上EVA因為價格便宜,是應用於交聯化學發泡主要材料。然而由於高分子交聯後不可回收,近年來在市場上越來越受到挑戰。熱塑性彈性體在此情況下,原本被列為重要的替代選項,然而因為未經交聯材料的熔體強度較差,加工時容易發生發泡後收縮等問題,讓業者望之卻步,時至今日已經有許多技術上的突破,因此在本文中我們會概述目前的技術現狀。

泡珠技術的發展

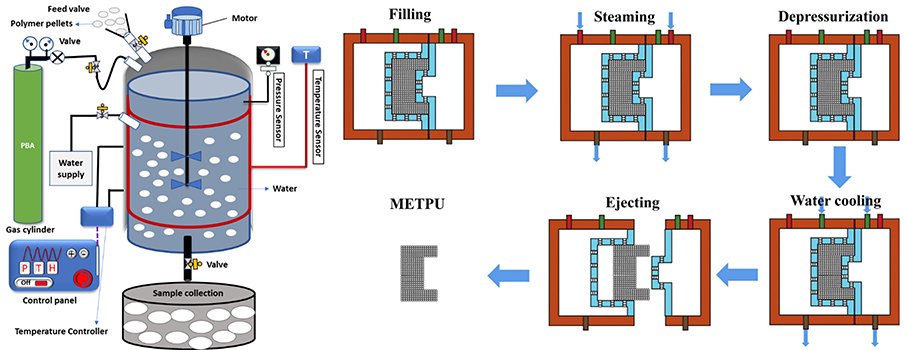

泡珠技術過去常用在生產EPS也就是俗稱的保麗龍材料,技術的重點在於以批示方法生產發泡粒子,並且將發泡粒子灌入模具後以熱蒸氣黏合(如圖1),在2010年BASF開發出批式方法製造泡珠,並且使用了這個方式製備鞋中底[1],首次突破了熱塑性彈性體製備鞋中底的限制。自此開始,除了TPU之外,其他類型的熱塑性彈性體,如熱塑性聚酯彈性體(TPEE)、尼龍基的聚醚彈性體(PEBA),也都積極切入此一市場。

以泡珠方式製備熱塑性彈性體的主要優勢是設備價格便宜,行業進入障礙較低。然而泡珠製程仍須面對生產速度較慢以及生產泡珠後材料容易收縮的問題。另外一個主要的挑戰是泡珠製程相較於傳統高分子加工製程如射出,較為繁瑣,材料需要經過2-3次工法才會成形。

熱壓發泡成型技術

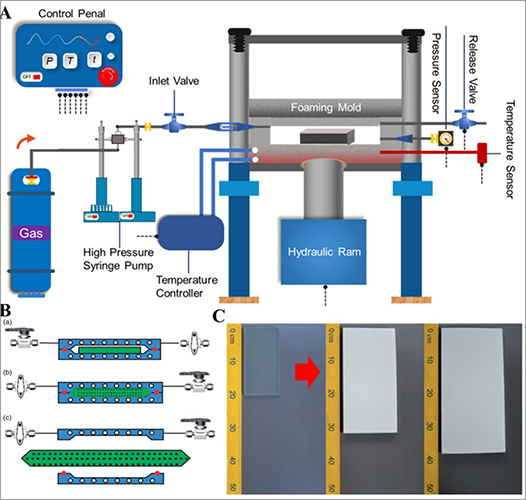

熱壓交聯發泡技術在過去並不少見,在硫化橡膠技術中加入化學發泡劑即可達到發泡的效果。同樣的概念可以用在熱塑性彈性體的物理發泡上,圖2是本技術的示意圖[2, 4]。發泡系統由一個熱壓機組成,樣品放入模具後密封加壓,一旦材料飽和平衡後,模具迅速開啟洩壓,使得樣品開始膨脹,這樣的方法可以得到彈性體的發泡板材,目前這樣的做法可以用於生產板狀的運動器材,或是瑜珈墊。鞋材也有業者使用這樣的方式,將鞋中底的形狀透過人工方式由板材上切下。

和泡珠技術相同,熱壓發泡的特色是設備相對便宜,在勞力較為便宜的地區,這樣的製程具有明顯的優勢。由鞋中底材料需要由板材上裁切可知熱壓發泡的主要缺點是不能生產形狀較為複雜的材料。不論是熱壓或是泡珠技術都屬於批式發泡的範疇,而熱塑性彈性體在批式發泡中相對較低的發泡溫度是一個很大的優勢。由於熱塑性彈性體多半由硬鏈段和軟鏈段高分子組成,這種特性產生較寬的熔化吸熱,使得大多數熱塑性彈性體可以在遠低於其熔點的溫度下發泡。例如TPU通常在130~150°C就可以發泡。除了節能的優勢之外,較低的發泡溫度更可以解決材料因高溫發生的降解問題。

射出成型發泡技術

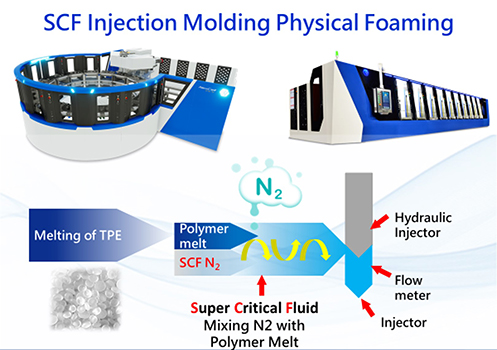

前面提到的兩種製程都不容易實現連續生產以及自動化的目標,射出成型是高分子加工中最成熟的工藝,並且射出成型的自動化生產技術目前已經非常成熟,然而因為熱塑性彈性體發泡後容易收縮,彈性體的材料複雜穩定性等問題過去在開發上一直有困難,大約三年前,台灣的業者使用氮氣做為發泡劑,在此領域有了明顯的突破[5-7]。

最具代表性的突破是鉅鋼機械發展的Nexcell [8]以及隨後天崗精機和富強鑫與Trexcell公司聯合開發的Gentrex [9]。其中Nexell技術的概念如圖3所示。目前本技術因為製程可以自動化、產生的產品可回收和符合未來的環保技術需求,已經受到全球鞋業極大的矚目,也因此使得這個技術成為產業的兵家必爭之地,不僅是鞋材,在其他的產業應用上,有各式各樣的可能性。然而射出成型機的機台製造與開發成本遠較批式發泡高,因此對資本額較低的業者具有一定的進入障礙。

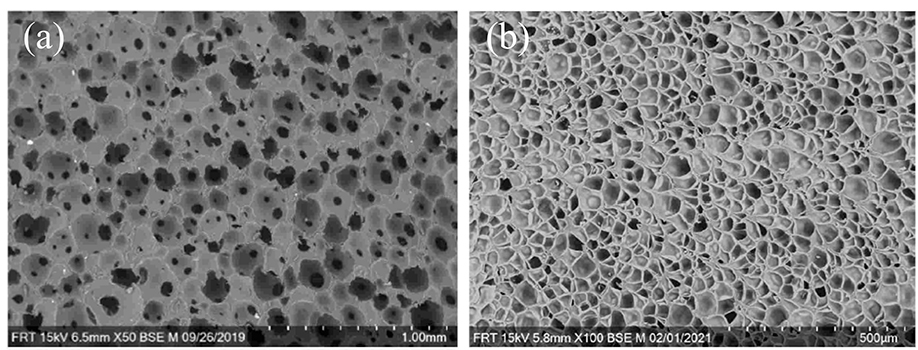

發泡射出成型的機制與批式發泡不同。由於射出是一種基於熔融加工的技術,高分子必須完全熔融,而熱塑性彈性體完全熔融的溫度通常在210°C以上。不僅因為溫度會造成熔體的流變行為可能與批式發泡過程有很大不同;而且射出成型過程中產生的高剪切力,對特定材料的發泡行為也有明顯的影響。目前最大的挑戰可由鞋技中心發表的這個專利大致說明[10]。圖4(a)為TPEE彈性體射出成型製備的發泡體,圖右為批式發泡製備的發泡體。可以發現射出成型發泡的樣品具有明顯的開孔泡結構。產生這樣的結構極可能是材料因為高分子在高剪切速率下造成的剪切變稀效應連帶的使得材料的拉伸黏度一併下降造成破泡,可見在高分子材料科技上仍然有些挑戰。個人相信不久的將來,隨著全球各大材料廠的努力,會有明顯的突破。

參考文獻

[1]. Prissok, F. Braun, Foams based on thermoplastic polyurethanes, US Patent Number US11292886B2

[2]. Zhai, J. Jiang, C.B. Park, A review on physical foaming of thermoplastic and vulcanized elastomers, Polymer Reviews 62(1) (2022) 95-141.

[3]. Raps, N. Hossieny, C.B. Park, V. Altstädt, Past and present developments in polymer bead foams and bead foaming technology, Polymer 56 (2015) 5-19.

[4]. Jiang, L. Zhao, L. Feng, C. Chen, Microcellular thermoplastic polyurethanes and their flexible properties prepared by mold foaming process with supercritical CO2, Journal of Cellular Plastics 55(6) (2019) 615-631.

[5]. S. Chen, Mechanism for mixing supercritical fluid and polymer raw material melt US Patent No 10913189 B2

[6]. S. Chen, Y. C. Lee, L. H. Yeh, C. H. Chen., Molding device and injection molding method thereof, US 20230059719.

[7]. H. Yeh, C. H. Chen, Injection molding method, US Patent No 11628606B2.

[8]. Nexell, Nexell Technologies. Available from: https://nexell.tech/en.

[9]. FCS, FCS, and TK Developed “GENTREX,” Achieved the New Milestone of Net-Zero Carbon Emissions for Footwear Industry. Achieved The New Milestone of Net-Zero Carbon Emissions for Footwear Industry. 2023; Available from: https://www.fcs.com.tw/en/news-FCSandTK-established-the-brand-GENTREX.html.

[10]. 吳政穎、呂婉婷、吳効峰、張建豐, 一種具減震性之熱塑材料及其發泡製程 TW202235506A