■逢甲大學 / 彭信舒 副教授 & 黃柏維 博士

前言

塑膠發泡成型方式可透過熱壓成型、擠出成型和射出成型等方法來進行塑膠發泡產品成型。其中,「塑膠發泡射出」是一種一次性成型方法,具備高生產效率以及穩定產品品質之優點且適用於形狀複雜、尺寸要求嚴格的發泡塑膠製品;除此之外,也是目前業界用以生產結構發泡產品的主要方法之一。在輕量化和環保目標意識的推動下,企業除了選擇替代材料或採用新技術實現輕量化目標外,還必須考慮材料對環境的不利影響。有鑑於物理發泡技術日趨成熟,通過調整工藝參數可以達到理想的效果,有機會取代化學發泡工藝。因此,「塑膠發泡射出成型」已成為備受關注的重要應用技術。

近年來,有許多關於具氣泡結構之塑膠發泡射出成型研究論文與技術報告出現,其目的是利用各種發泡方式,使溶入氣體之熔融塑膠在射出充填過程中,透過氣泡成長,使原料的用量或產品的重量達到原料減量與輕量化之產品設計,並且在產品頂出後能得到較佳之產品品質(包含:改善翹曲變形、改善收縮與凹陷……等缺陷),同時達到縮短成型週期、降低生產成本、提高生產率之目標。為了提高以及加速塑膠發泡射出成型技術產業化應用,氣泡大小、氣泡分布、氣泡密度等相關特性掌握,已成為業者在產品開發階段必須考量的重要因子。

塑膠發泡射出成型-熔體流動、發泡特性及結構強度之探討

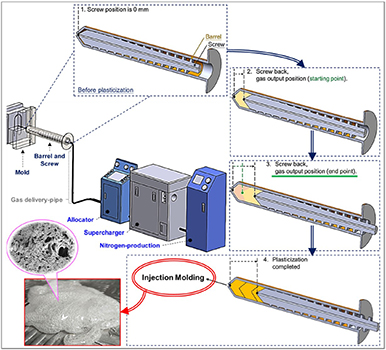

為了能進一步清楚掌握塑膠發泡射出成型之熔體流動性、發泡特性以及結構強度之變化,本文章分享一種氮氣與熔融塑膠混合的機制之新穎設計(研究團隊與廠商共同合作)(圖1),與常見的發泡工藝不同,是將傳統的氣體輔助設備與塑膠射出成型機的射出料管機構相結合的新穎設計,螺桿本體結構為中空設計,並將透氣鋼嵌入射出螺桿頭尖端的頸部用以輸出氣體,氣體輔助設備用作氣體供應源,通過透氣鋼輸出氣體與熔融塑膠混合,形成發泡熔體(溶入氮氣的熔融塑膠),透過實際實驗觀察氮氣和聚丙烯熔融塑膠混合後的塑膠發泡射出成型之熔體流動性、發泡特性和結構強度。

在傳統的塑膠射出成型工藝中,成型產品的重量、尺寸與其品質有關,這意味著成型產品之重量或尺寸的一致性可以作為產品允收標準。透過高分子材料的壓力-比容-溫度(P-V-T)關係可以了解原料在成型過程中,其比容的變化可歸因於壓力和溫度的改變。另一方面,塑膠熔體具有剪切黏性,材料黏度對熔體充填時之體積流率有很大影響。因此,熔體流動阻力特性與射出速度的平均值成比例關係。如果將塑膠材料熔體的黏度由射出階段定義其特性表徵,應以合適的方式測量相應的過程變量。

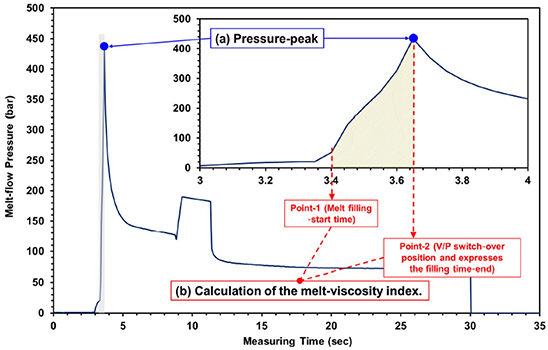

對於液壓機械驅動的機器,這是通過測量驅動液壓來完成的。壓力用液壓缸與螺桿直徑之間的面積比轉換為塑料熔體壓力,螺桿的位置由適當的外部位置傳感器測量。射出功等於熔融塑料體積流率相對於阻力的位移,與黏度計類似,功是在射出階段作為射出壓力在螺桿行程上的積分來測量的。對於隨著時間的變化進行積分,其結果是以射出能量來代替所做的功。為了描述熔體的成型特性,本研究提出一標準化特徵:黏度因子(Viscosity Index)(圖2)。因此,引入了黏度因子的計算用以觀察溶入不同氣體含量的熔體充填壓力以及其黏度因子的變化趨勢。在塑膠發泡射出成型過程中,由於氣體含量、熔體壓力和發泡特性之差異,亦會影響其熔體流動性與產品品質。

研究結果與討論

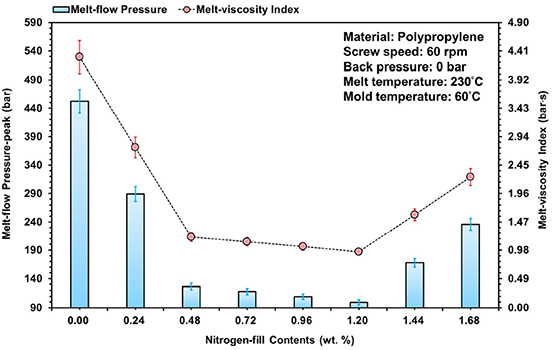

本文章之研究整合射出機與發泡機制,以氮氣作為發泡用的氣體供應源並設置一熔膠壓力感測元件於射嘴上,經由不同的氣體含量來探討其溶入氣體的熔膠,經塑化至射出期間的壓力變化,以及導入一黏度因子的公式及計算,來比較與觀察熔體的流動行為。圖3為氣體含量變化下的熔膠流動壓力峰值與其計算所得之黏度因子;由圖中可以發現,隨著氣體含量的增加,對於材料的流動性與黏度性質等皆有正向效益(溶入一定比例之氣體可降低材料的黏度性質,相對影響原材料的流動性,當流動性越佳、阻力越小,所得之熔體充填壓力相對較低)。因此,熔體之流動阻力降低,以及藉由熔體壓力所計算出的黏度因子相對下降。

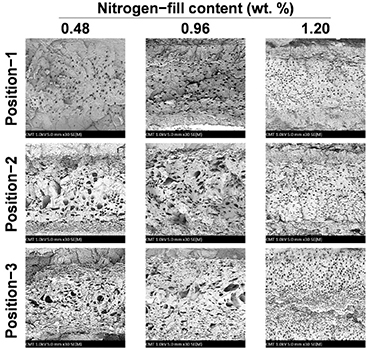

圖4說明氣體含量較低時,氣泡較集中在核心層區域,有較明顯的凝固層(Frozen/skin layer);當氣體含量較高時,氣泡有朝向表皮層分布,也就是皮層厚度相對減小。從實驗參數設定與實驗結果可看出在塑化階段的熔膠與氣體的混合機制下,在較高的溫度與壓力環境下氣體溶解度將隨之增加,若氣體在透氣鋼輸出過程能提供細化特性,則可增加氣體的比表面積,提升溶解度與混煉性,同時改善熔體之流動性。

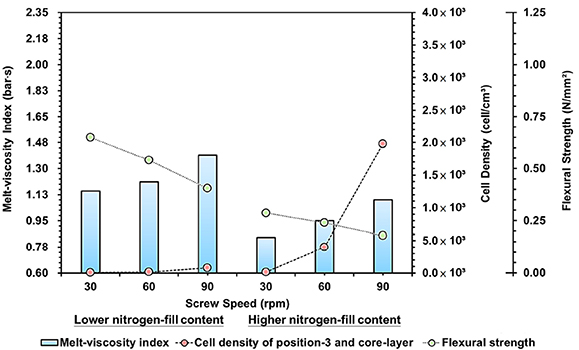

圖5為螺桿轉速對於熔膠黏度因子、發泡密度與抗彎強度之影響趨勢圖。由圖中可以發現,螺桿轉速會影響塑膠材料於料管內之塑化程度;當螺桿轉速越快,相對增加材料的進料速度,縮短塑化時間與相對增加材料於料管內的剪切應力,對於氣體與熔膠的混合性將有間接影響。熔體黏度因子隨熔體壓力增加而提高。在配合低轉速的螺桿與低/高氣體含量之變化中,塑化時間因低轉速而較長,等同氣體與熔體在塑化期間的相容性增加,因此其熔體在低轉速與增加氣體含量設定下,透過即時感測與計算所獲得之充填過程之熔膠壓力與黏度因子相對較低,亦顯示出較低的流動阻力。

此外,因應螺桿轉速的變化中,當轉速度越快,等同氣體經由透氣鋼輸出與熔膠混合階段,氣泡更容易溶入熔膠之中。因此,可以發現黏度因子與氣泡密度在不同螺桿轉速變化下的對應關係。而透過抗彎測試之強度比較中,氣泡密度的變化提供重要訊息;氣泡密度增加,抵抗彎曲的能力下降。所以在較高的螺桿轉速下,其抗彎強度有下降之趨勢。

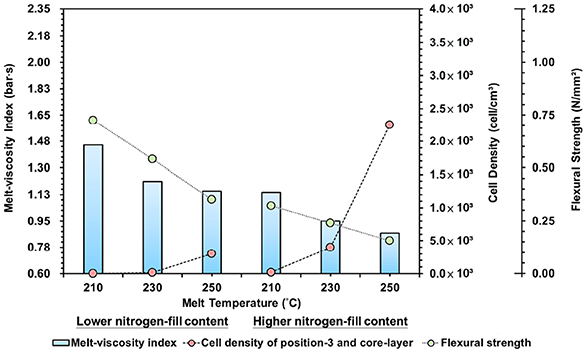

圖6為熔膠溫度對於熔膠黏度因子、氣泡密度與抗彎強度之影響趨勢圖。熔膠溫度會影響塑化階段螺桿後退的速率,其較低的熔膠溫度設定,等同料管內的塑料不易塑化,其塑化時間增加也會影響熔體與氣體的混合性。由圖中可以發現,熔體在高料溫與增加氣體含量之設定下,所得到的熔體充填壓力與計算出之黏度因子相對較低,亦顯示出較低的流動阻力。另一方面,較低的熔膠溫度,將影響氣體在輸出及塑化的過程中,不易與熔膠進行混合,因此所得之氣泡密度相對較低。由數據顯示,黏度因子與氣泡密度在熔膠溫度的變化中,呈現正相關性。在抗彎測試之強度比較中,氣泡密度增加,抵抗彎曲的能力下降,所以在較高的熔膠溫度設定下,其抗彎強度有下降之趨勢。

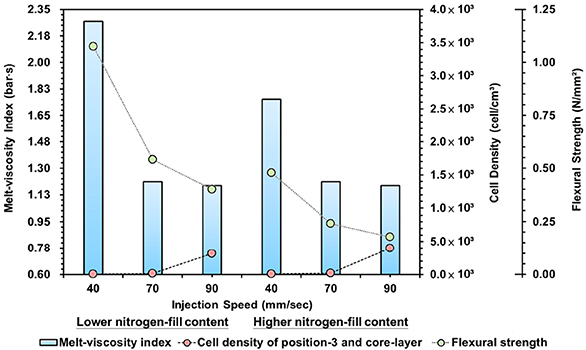

圖7為射出速度對於熔膠黏度因子、氣泡密度與抗彎強度之影響趨勢圖。當螺桿射出速度越快,熔膠充填進入模穴的時間縮短;同樣地,影響熔膠流動的阻力相對減少。由圖中可以發現,較低的射出速度,計算獲得較大的熔膠黏度因子,其原因在原料本身的黏度特性所造成之流動阻力。但當設定較高的射出速度時,所獲得的熔體充填壓力與黏度因子相對較低,亦顯示出較低的流動阻力。另一方面,因為射出速度較慢,可發現射出速度在40至70 mm/sec區間,氣泡密度的趨勢不明顯。反之,越快的射出速度,熔膠越快充填進入模穴中,減少影響氣泡成長機制,相對獲得較高的氣泡密度。透過趨勢比較,可以看出熔體黏度因子與氣泡密度在射出速度的變化下,呈現正相關。在抗彎測試之強度比較中,氣泡密度增加,抵抗彎曲的能力下降,所以在較高的射出速度設定下,其抗彎強度有下降之趨勢。

結語

本文章之研究整合射出機與發泡機制,以氮氣作為發泡用的氣體供應源並設置一熔膠壓力感測元件於射嘴上,經由不同的氣體含量來探討其溶入氣體的熔膠,經塑化至射出期間的壓力變化,以及導入一黏度因子的公式及計算,進一步觀察塑膠發泡射出成型之熔體流動性、發泡特性以及結構強度之變化。

綜合以上內容,可以顯示:

- 透過射嘴壓力之即時感測系統建置,可成功掌握塑化/射出/發泡之過程的壓力歷程與黏度因子之趨勢變化;並且在氣體與熔膠混合後的壓力趨勢中,可以確定其氣體含量的多寡,是間接影響熔膠充填之流動特性的重要因子。

- 透過不同製程參數的設定與實驗結果,提供業者了解製程參數對熔體流動性、發泡特性以及結構強度之變化趨勢。

在產品設計朝向功能性與客製化需求以及淨零排放政策發展趨勢下,產業再次面臨輕量化、薄殼化、相異材料組成等整合技術的升級轉型壓力,使得塑膠發泡射出成型設備與技術應用再次受到關注。功能性塑膠產品輕量化成型工藝可否提出新模組設計(整合CAE可預測分析、模具設計、即時感測、射出成型技術、品質可預測分析技術等)以滿足市場導向的新世代材料與產品應用仍是產業面臨技術升級轉型的重要課題。