■大東樹脂化學股份有限公司 研發中心 / 蘇培鈞 主任

前言

近年來為因應氣候變遷、環境汙染等環保議題,各國皆提出「2050淨零排放」的宣示與行動,ESG成為企業永續發展的重要指標,透過打造具競爭力、循環永續、韌性安全之各項轉型策略,除了達到產業鏈在CO2的減排目標,並且強化資源的管理及持續再利用等路徑,以留給下一代永續的生活環境,而在這些策略的解決方案中,材料扮演著關鍵的角色。

之前研究報告曾指出交通工具是最主要的CO2排放來源,但無論是燃油車或電動車,除了在使用期間的碳排控制之外,從產品的最初設計、材料選用、製程&加工等過程,以及一直到最終報廢後的處理,都必須做好對於碳排的評估&管理,才能真正降低對環境的衝擊,因此可以看到相關產業在材料端皆先朝向「可輕量化」與「可回收」的低碳目標進行發展。

其中就材料的選擇上,鋼材的比重為7.8,鋁合金約2.7,而纖維強化複合材料則低於2.0,雖然纖維複材在直接強度上不如金屬,但因具備質輕、高剛性、高強度等特性,從性能/價格/加工的比值來看,應用上已逐漸取代部份金屬材料。而相較於傳統的熱固性樹脂,熱塑性的複材則另有容易加工、成型週期短、材料韌性高、樹脂選擇多樣、無存放限制等優點,最重要的是可以回收再利用,更能符合產品在節能減碳的要求。

可輕量化&可回收材料的研究發展

熱塑性複合材料多使用纖維(如玻纖)作為增強材,依纖維長度區分有「短纖」、「長纖」及「連續纖維」的類別,纖維長度愈長,相對製品的強度就愈佳,市場常見的以「短纖」規格為主,一般是用押出機將樹脂熔融後,同時與纖維混煉造粒成短纖料粒,粒子內部纖維的長度在剪切作用後約<1mm,當材料在經過下一次的成型加工或回收再製時,纖維又會再受到機械力破碎,因此製品內的纖維保留長度往往是低於有效的臨界長度,造成增強效果有限,因此如何提高纖維的保留長度,是纖維複合材料能夠發揮最佳性能與拓展應用領域之關鍵所在。

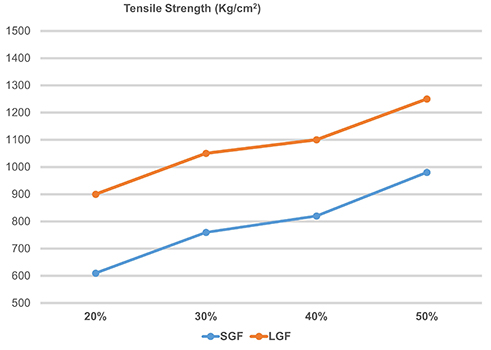

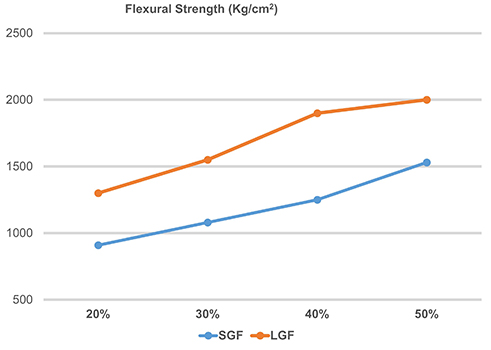

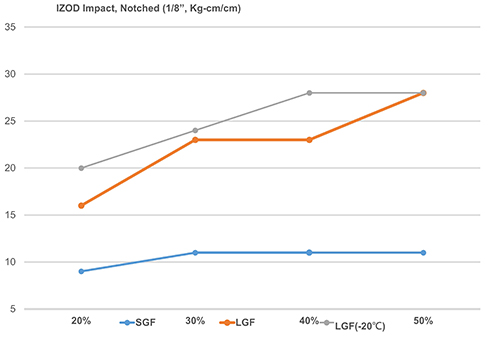

長纖維增強熱塑性複合材料(Long Fiber Reinforced Thermoplastics,簡稱LFRT或LFT),係將連續纖維以熔融樹脂浸潤包覆成膠條,再切成特定尺寸的長棍狀膠粒(6~25 mm),膠粒內的纖維長度等同於粒子長度,因能展現出比一般短纖更剛強的性能。以業界常用的PP玻纖增強複合材料為例,分別比較短纖(SGF)與長纖(LGF)在不同纖維比例下(20%、30%、40%、50%)的強度性能如(圖1~3)所示,由於LFRT內部的玻纖實質長度較長,所以纖維之間能相互搭接形成三維網狀結構,可以承受較大的應力和荷載,並有效吸收能量,即使在低溫下依然能保有一定強度,進而讓製品具有高比強度、高剛性、高耐衝擊、高尺寸穩定性、抗蠕變性、低熱膨脹係數等優點。與金屬和熱固性複材相比,採用LFRT製作相同部件可減重10~50%,且設計自由度更高,而在模具成本及能耗上則比金屬材料減少20~60%,適合應用於大型結構部件或模組如車用支架、門板模組、工業扇葉、手工具殼件、機電泵體等領域。

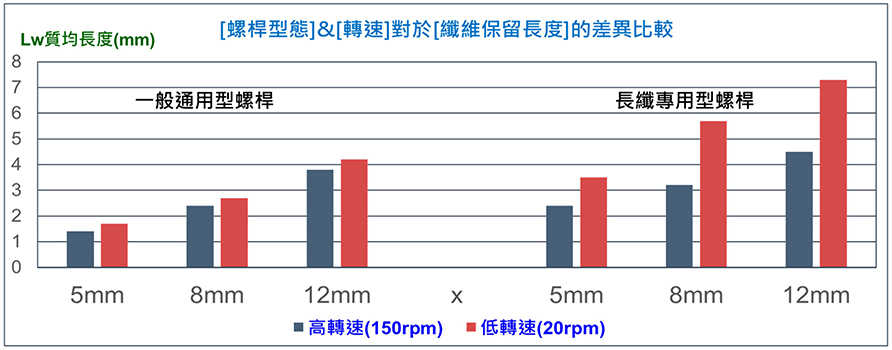

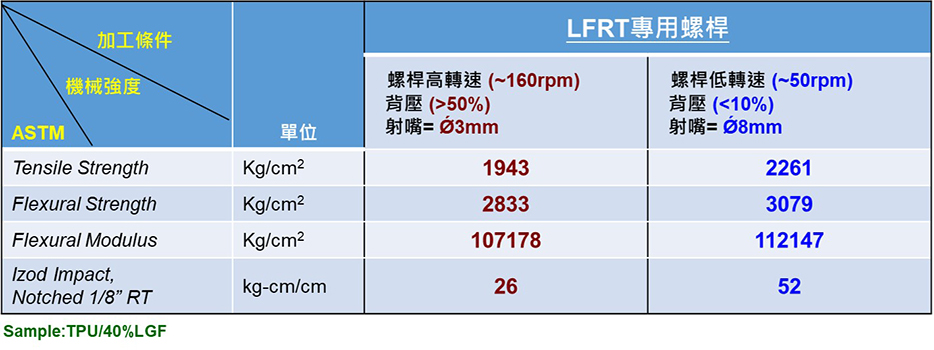

雖然LFRT的纖維實質長度較長,但在射出成型過程中,材料經由螺桿、射嘴、流道&模穴等路徑,加上操作參數的設定(如轉速、背壓),仍會對纖維造成不同程度的減損,因而最終製品的性能表現上有時不如預期;例如(圖4)實驗所示,以長度5mm、8mm、12mm的LFRT粒子分別在不同射出螺桿及轉速條件下製作試片,並量測試片內的纖維保留長度做比較,從(圖5)數據中可以看到LFRT在不同成型參數下所導致的性能之差異,從初步的實驗結果可知,要讓LFRT的性能能夠展現出來,對於成型過程的設計與參數控制才是重要關鍵。

對此,台灣有多位知名研究學者包括成功大學-黃聖杰教授、淡江大學-黃招財教授、逢甲大學-彭信舒教授等實驗室,曾針對LFRT的成型製程進行深入研究,並已發表多篇論文於海內外的重要期刊上,在論文中有提及LFRT的性能取決纖維的長度、配向與比例等因素,其中纖維長度的影響為最主要,如何保持纖維的完整性,並達到緻密且均勻的纖維配向是提高LFRT性能的核心關鍵;從論文的研究結果顯示,對於射出機及模具的設計優化,選擇適當的成型參數,確實能夠大幅提高纖維的保留長度。

另外,上述研究團隊也利用非破壞性的斷層掃描設備,快速地解析出製品內部的纖維配向及分佈狀況,並同步與Moldex3D軟體的模擬結果進行相互驗證,有效提高模擬的精準度。

總結而言,學界的多項研究成果有助於相關產業在材料製造、產品設計、模擬分析、成型加工、產品檢驗方面的改善及優化,透由產學研的交流合作,便能快速提升企業的市場競爭力。

註:所列圖表及數據為大東樹脂化學公司內部之實驗結果,內容僅供參考。