■耀德講堂 / 邱耀弘 博士

前言

在1996年(剛好Dr. Q當時30歲整當日)取得博士學位後便投入產業界至今,如果連同在學打工已經有超過30年的機械與材料產業的工作經驗,從一開始僅僅繪製圖到手工鉗工作業、編寫專利、真空技術學習到粉末成型技術的落實,確實了解到一切產業技術源頭便是材料。

材料學科是一門隱學,正如我們常看武俠小說中的內功,一般人無法看透大俠們的內功功力到底有多深厚,材料學科的組合基礎第一個當然是數學,再來便是物理、化學,同時要組合語言包含中文和英文(閱讀資料、理解內化、撰寫報告),如果可以,一點點的美術(畫圖)基礎比較容易表達一些現象的描述,由於電腦科技的進步,我們已經不需要像以前收集論文、材料基本訊息那麼辛苦,因此電腦上的操作技術包含Office三件套(Word, Power point, Excel)和網路的資料尋找、簡易繪圖與影像編修,已經是材料學科必須具備的隨身工具軟體。

僅僅在大學時代學習的材料學科是不夠的,因為大學課程只能是基礎的理解和打底,學習的範圍跨度很大但深度無法很深,主要在於實際操作在材料學科上扮演重要的知識實踐來源,材料學科實際操作包含各種理化實驗,通常實驗的條件都是較為簡單而可控,到了工業生產的實際操作,顯然有更多的變數不可控,不過基礎仍舊源自基本學科的實驗而來,比較常見的是學生畢業後已經忘記當年所學習的課程和實驗結果,這就必須記得回去翻閱資料複習。

工程與科學

我在學生時代是1982年進入光武工業專科學校機械工程科製造組(臺灣的五年制專科學校,前三年等同高職,後二年等於大專),當時學習製圖的標示以絲(或稱條)=0.01mm已經算是非常精密了,雖然分釐卡已經可測量到μm等級,但平常使用游標卡尺最多是判斷到0.02mm已經很細微了。老師告訴我們工程可以忽略千分位元小數點,僅討論到百分位即可。表1顯示時代的進步使工程的尺度是不斷地邁向更細微的尺寸,也就是朝量子等級邁進,包含觀察與檢驗的儀器也都如此。

儘管我們機械製造工程僅僅停留到微米等級,但是製造工程的材料已經到達奈米級的水準。在過去,工程和科學的差距不斷的縮小有賴於檢驗與加工設備的進步,這是不爭的事實,最明顯的例子就是半導體製程的導線間距,已經從微米等級一路狂奔到3奈米(3nm),甚至突破當時科學家認定的熱力學極限,可以預見的將來會有量子級的製造業出現。其實今年最有戲劇系的常溫超導體有可能要進入量子級的分析,雖然是真是偽很難說,但是製造的極限越接近量子勢必會帶給人類更翻天覆地的改變,這已經在半導體產業取得真實的證明。

不過,讀者們別擔心,本期專刊只討論到微米級別,也就是比絲(0.01mm)更小一位的小數點的微米(0.001mm=1μm),請勿擔心看不懂。

材料的形貌──以尺度分析

一般在減法製造(切削)都是拿取大塊的材料進行分割、切削和磨平獲得零件或是產品,然後有部分用到最早的加法製造(焊接)把材料增加在零件上並再次的加工使其符合尺寸和外型的要求,因此,粉末成型技術無非就是把許多成萬億的細微粉末(一顆粉末等於一塊材料)經過模具的限制使其堆積緊密(低溫快速成型),然後高溫的燒結(同步固化),或是直接以高能量的將粉末層逐層逐列按設計的要求進行熔融成為有形的物件。因此,我們要了解材料──也就是粉末的特徵,包含粒徑、形狀和其表面狀態,合稱為粉末的形貌。這和傳統加工過程沒啥不同,我們在取用材料必須了解材料的尺寸和規格,這是不變的原則,即便是微米等級的加工也一樣,最大的差異便在數量,一個是可數(mm等級),另外一個是不可數(μm等級),但是都可以使用重量來區分之。

粒徑

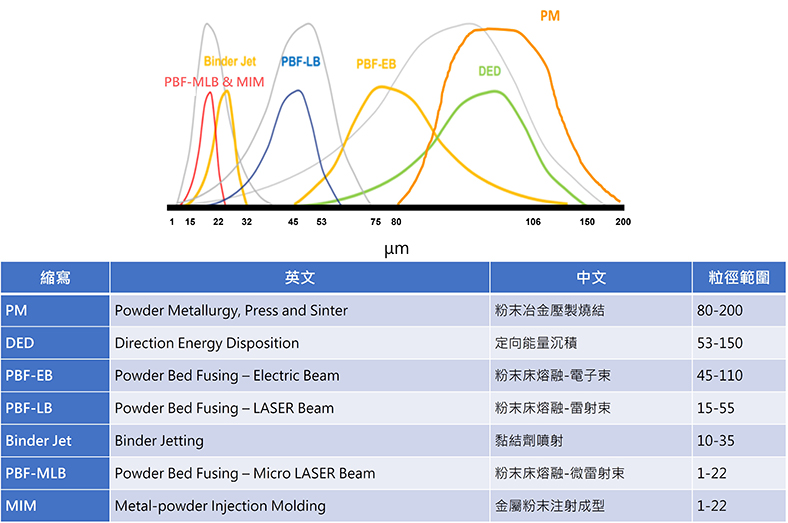

那麼金屬粉末的用於粉末成型技術上定義則為等效直徑在小於200μm以下,如圖1所表示。其中縮寫和粒徑範圍為圖所附的表中顯示。其中等效直徑可以使用粒徑分析儀來檢驗,但較粗的粉末(d>50um)仍慣用傳統的篩網以目數(Mesh,每平方英吋孔數)表示,微米與目數的換算因數是15,000,例如500目=15,000/500=30微米、75微米=15,000/75= 200目。

由於PM/DED的粉末較為粗大,傳統PM因為沒有使用太多黏結劑,僅有少量潤滑劑,必須藉助粉末的塑性變形才能互相結合,因此可以使用較粗且不規則、硬度較低的金屬材料粉末,但也有例外,若是硬質合金,就必須倚靠較多的黏結劑來協助粉末互相結合;DED則需要送粉順暢,因此要求粉末外型較為圓潤的等軸狀顆粒,以便粉末的輸送到熔噴口輸出。相對的,PDF需要較為集中的圓形金屬粉末顆粒,根據能量源分為EB、LB、MLB三種不同大小的能量,粉末粗細不相同且熔融後表面粗度和層解析度是不一樣的。PBF-MLB的技術已經等於甚至比MIM的精確度更高,所用的粉末甚至要求更細小。

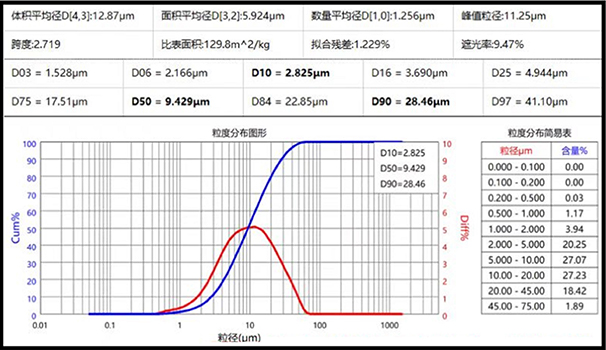

然後,我們便要理解粒徑分析報告的重要性,利用細小的粉末在液體中進行的布朗運動(Brownian motion,1827年英國植物學家觀察到花粉在水中的運動)以雷射光穿透並收集到數據來分析粉末粒徑分佈圖,如圖2所表示,能夠非常的形象的把難以計數的粉末進行定性的分析,因此得到一個平均粒徑的累進值,在均勻材料密度的前提下,在分析總量下進行平均粒徑的百分比(DXXX, XXX=1~100%),其中最重要討論在d10/d50/d90以及d91-d100的總量占比值。一定要注意不能只看平均粒徑而不去觀察區段的體積占比,d1-d10的比例很少可是數量會很大,細小粉末過多有好有壞,這要根據製程而定,例如MIM的細小粉末可以幫助表面形成緻密層;但d91-d100比例過高,在燒結產品上會留下孔洞,不適合做為表面要求拋光的零件。

粉末的形狀

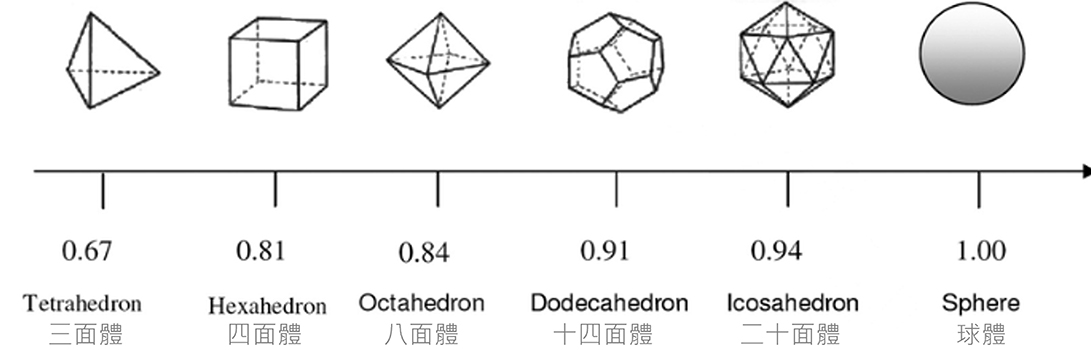

粉末的形狀在有了電腦數值分析之後便不再如以前使用類比對比方式,透過數學模形如圖3可以定義成多面體來描述其形狀因子,而且是跟一個圓球體來做比較,這樣可以由定性分析走向定量分析來幫助數學模擬真實的粉末情況。當然,還有其他的分析方法,例如以二維影像數張來判別,使用的是早期的影像分析軟體以投影法分析;更精準還有使用工業電腦斷層掃描(Computed Tomography, CT),搭配有限元素分析進行分割計算,獲得更為精準的數據。隨著電腦科學與檢驗探頭的技術越趨進步,粉末的分析結果由定性已經逐漸邁向定量分析結果,對於製造的精密度就會更準確,那麼質量檢驗過程的效率包含取樣、檢驗、數據收集以及分析自然就要被要求更有效率。

表面狀況

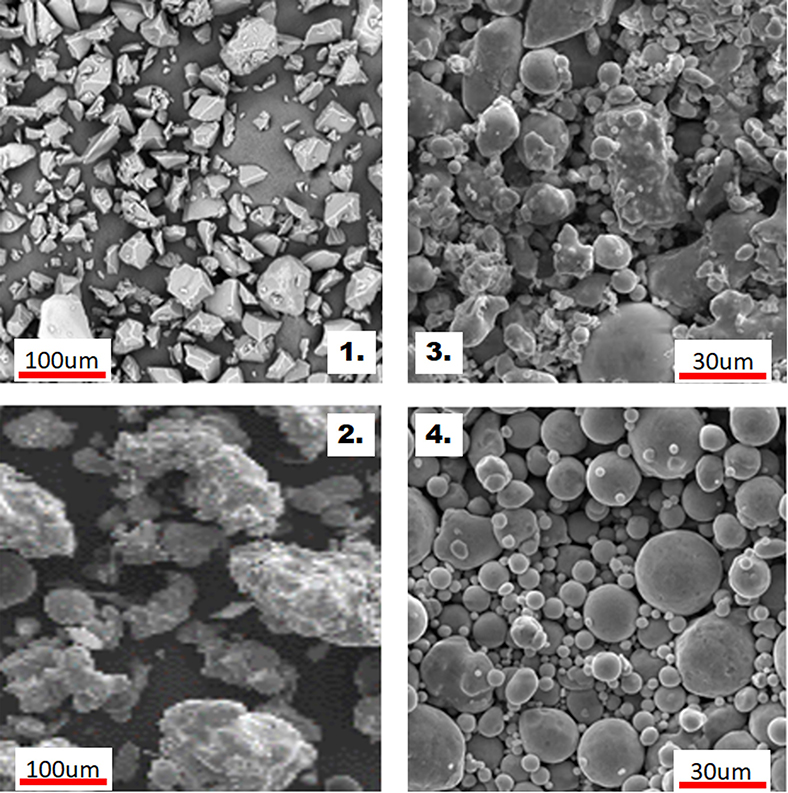

圖4是實際以掃描式電子顯微(Scanning Electronic Microscopy, SEM)進行影像拍攝,目前還是處理人為主觀判斷,不同粉末製程可以容許使用的粉末表面狀況也有所不同。

材料的化學成分

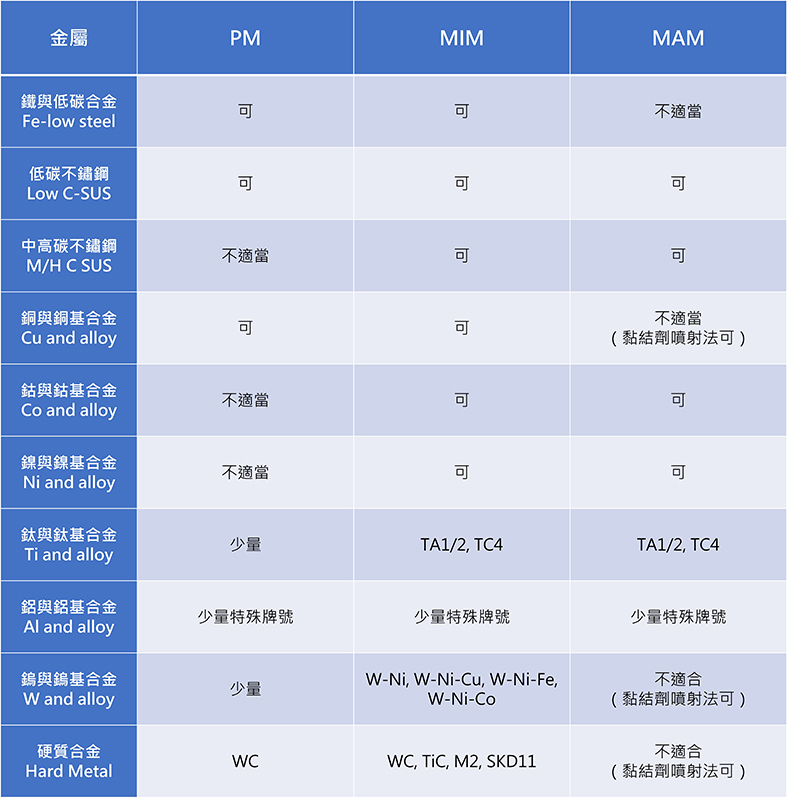

在三大金屬粉末成型技術所使用的金屬材料是有區分的,如表2所表示。詳細的牌號會在後面介紹三大製程時詳細說明。

小結

經過將近半世紀的努力,粉末成型技術已經榮登金屬零件製造技術的近淨成型(Near Net-shape)殿堂之首,在全球華人努力下中國製造的金屬粉末(包含三大技術所用)已經位居全球產量之冠且性價比最高的地位,市場需求和應用亦同於金屬粉末原材料的情況,我們恰逢其盛況,歡迎更多讀者的閱讀並加入粉末成型的行業。