■耀德講堂 / 邱耀弘 博士

前言

本期主要討論金屬粉末成型的三大主流技術,在發展數千年的歷史之後(最早在古埃及發現氧化鐵燒製的金屬製品,紀元前3000年),面對大量製造需求則是在近代的19世紀初的50年代才開始,但是到了我們開始大量使用金屬零件則是已經到了20世紀的晚期之後(1950年)。根據前面的討論,Dr. Q來將這個時代主流金屬粉末成型技術進行總整理,也加深大家對本期專刊的主題知識。我和趙博士討論的結果,認為用問題與討論是一種有趣的結論方式,我們來一起看看。

對於PM/MIM/MAM所使用的粉末可不可以共用?為什麼?

如第1篇所敘述的粉末材料所表示,三大主流金屬粉末成型技術使用的粉末粒徑分佈,其中PM最粗大、MIM最細小,積層製造則居中(包含Binder Jet, PBF-LB, PBF-EB, and DED)。

注意到PM、MIM、MAM三種工藝用的粉末在粒徑上有交互重疊之處,不過因為製程不同使用成型設備、固化能量與模具與否都不一樣,完全不可以混用以避免產品品質不良,甚至根本無法進行製造程序。以下列出重點:

- 三大粉末成型技術發展所使用的粉末粒徑有一定的區隔,無法混合使用;

- 對於燒結法包含MIM和MAM工藝,其金屬生坯中至少80%(同樣材質以重量比即可,不同材質的混合粉末必須換算成體積比)粉末粒徑小於30μm以下,同時生坯中的固體粉末堆積率>45vol%(體積分率),才能夠精準的以阿基米德原理來推算最終產品的尺寸;

- 大於50μm以上的金屬粉末所具有的燒結驅動力(Drive force of sintering)大幅降低,無法有效的大範圍燒結並且融合在一起,這導致尺寸控制的方式不容易推算其數學模型,干擾因素太多;因此PM和MAM的部分技術是沒有辦法推算其生坯與燒結坯的尺寸比例關係,因此這兩種技術成型的生坯與固化後的產品幾乎沒有收縮變化。PM的壓製後尺寸和燒結後的尺寸誤差僅為千分之2(2%收縮率),主要是根據經驗累積;MAM使用熔融法則是精準地控制雷射光斑和熔池,尺寸的誤差約在0.5%甚至更小。

請以材料、能量消耗和零件性能描述PM/MIM/MAM的工藝差異性

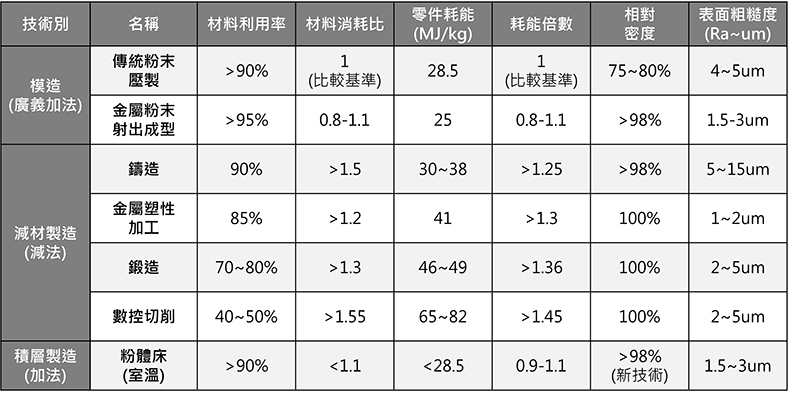

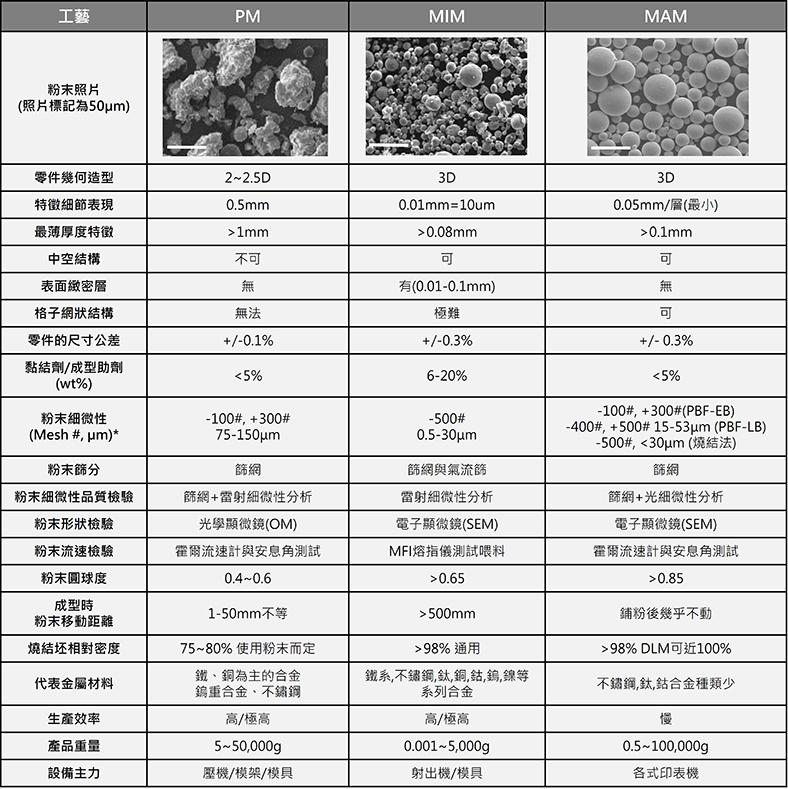

如表1所描述的幾個比較數字,本表是由臺灣3D列印公會所製作的調查資料。其中比較的專案包含材料有效的利用率、消耗比;零件製作的耗能與耗能比;零件的相對密度(燒結固化後)與表面粗糙度。

- PM的粉末在沒有經過燒結的再回收利用是可以的,但因為壓製後的粉末變形度不同,主要是粉末在膜腔內堆積與壓製作用力導致殼層效應(外殼密度高、芯部密度低),只能降級使用而無法再度混合於同級正式量產品的生產上;

- MIM的喂料在多次使用後會分解並降低流動性,但可以經過適當的調整補救,只要不經過燒結,即便是脫脂後的棕坯(生坯經過脫脂)仍可以破碎回收再製,但生坯(僅射出後)、棕坯需要區分開進行回收,要建立嚴格的回收喂料機制;

- MAM的粉末或是喂料是有區分的,熔融法的雷射由於光斑能量密度高,不論是燒結還是熔融的過程會有少量跳火、小顆粒粉末局部團聚的現象,要重複使用時必須先篩濾過團聚的粉末,並且使用一定比例的新舊粉混合;間接燒結法使用黏結劑沾黏,一樣會造成粉末團聚現象,重複使用也必須要過濾;另外使用MIM喂料絲列印後尚未燒結前的生坯或是脫脂後坯,都不宜回收使用,主要是重製絲材的技術和設備並不普及,建議報廢或是集中數量販賣給MIM喂料製造商回收。

PM/MIM/MAM的產品特徵差異處在哪?

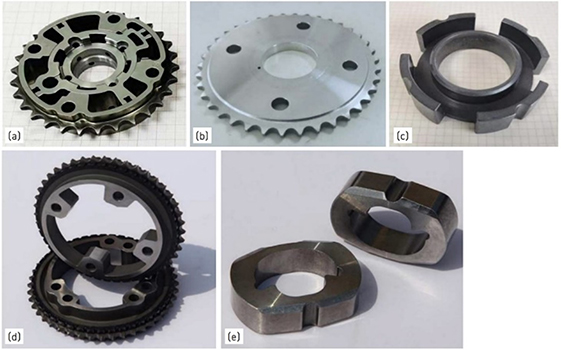

PM製品

如圖1所展示的PM製品,產品的維度大多是2D,只有少部分斜面或非上下方向特徵可以借助模具的設計與後加工輔助完成2.5-3D造型。

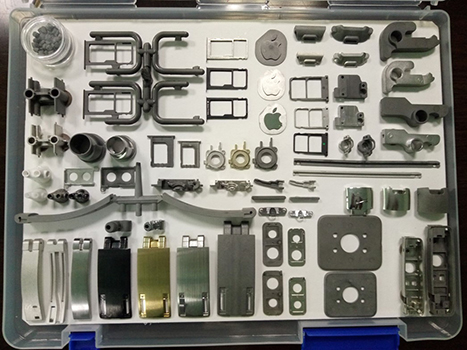

MIM製品

MIM製品如圖2所示,都是一些形狀複雜的零件且產品重量沒有超過50g,大部分都低於10g甚至有0.5g的小產品。可以看到MIM製品有極為複雜的造型,就是設計金屬零件有如塑膠零件一般的想法,3D造型被大量用在精密零件,尤其是電子產品上。

MAM製品

圖3為MAM的最新微米級3D列印(資料提供系由江蘇雲耀深維科技有限公司www.aixway3d.cn),這是地表上最精細的SLM列印製品以及工藝。其他大型件我們就省略不談,積層製造的製程能力已經迅速追趕PM/MIM並大幅度的超越(只需要一部列印機便可以取代冗長的製造程序)。

PM/MIM/MAM工藝的產出能力

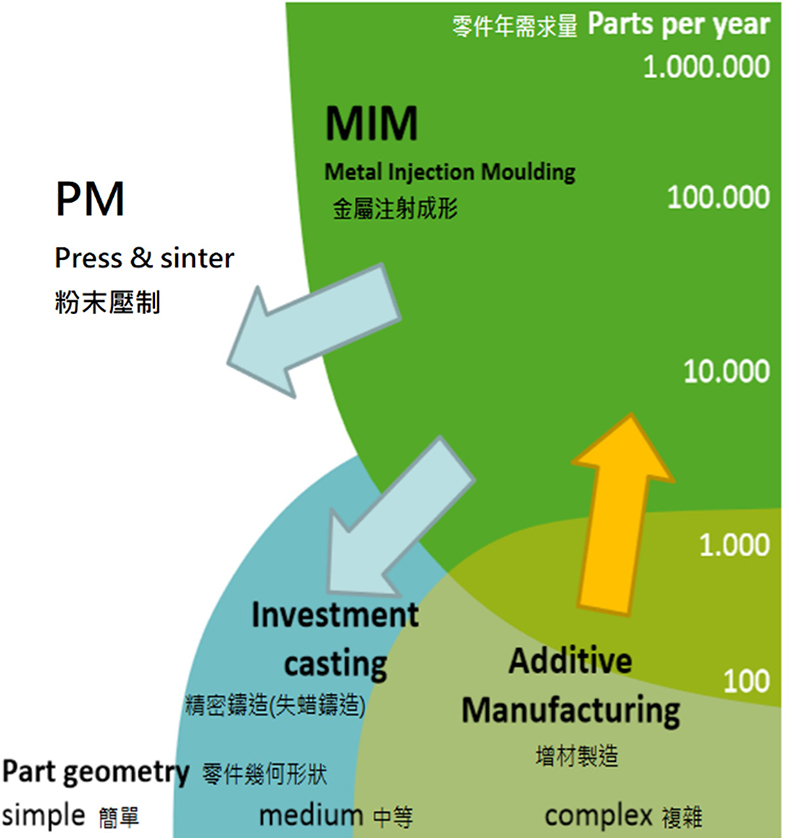

圖4可以非常淺顯易懂的表示三個工藝的產出能力特色。PM僅能製作中度複雜特徵,但能製作大件/量大的訂單;MIM可以製作複雜特徵且產能很大,但是重量不大;MAM則是數量不多,但製品的重量和複雜度都沒有限制。特別是MIM原本僅是取代精密鑄造(Investment casting,又稱熔模鑄造、失蠟鑄造或脫蠟鑄造),但是逐漸有侵入老大哥PM的領域,未來會更加大零件重量與尺寸的製造能力,但是MAM在燒結法發展後又等於是MIM工藝的背後黃雀(MIM可以假設為螳螂,而PM與失蠟鑄造、傳統機加工與鍛造等則是蟬),非常期待MAM工藝突破限制來挑戰MIM工藝,不過Dr. Q比較相信這些工藝都可以互補缺點,既是競爭者又是互補角色。

PM/MIM/MAM工藝為什麼懼怕細小和粗大的粉末?

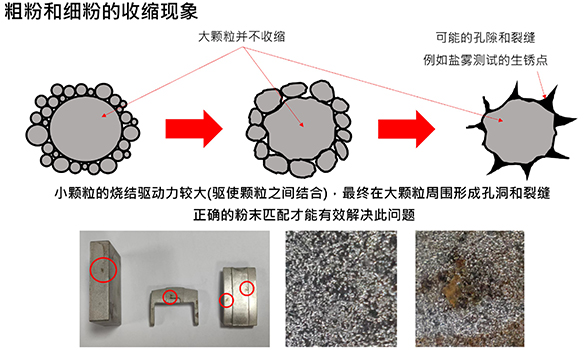

在所有粉末製程中,過細小和過粗大的粉末都不適合,我們舉麵粉為例,用來製作餅皮如果粉末過細小,一下子就會被水帶走;但若是粗大的麵粉,則不是該顆粒煮不熟,便是因孔隙導致口感不佳,在所有粉末成型都害怕這樣的事情。如圖5所示,金屬顆粒因大小差異過大而導致燒結後產品出現缺陷的原因。

對於PM/MIM/MAM工藝的綜合差異分析

雖然在前面已經有所描述,但仍將各項比較參數整理放置於表2中。由於MAM是區分為兩大類別,熔融法比較偏向PM使用較大顆粒粉末,而燒結法則是使用與MIM相近的顆粒粉末,近年來MAM技術的發展到極小(可以接列印心臟血管用記憶合金支架,直徑約0.1mm中空特徵,德國技術),到直接列印飛機的尾翼與翅膀的大形結構(超過百公斤,大陸開發的指向性雷射列印設備),都已經超過PM/MIM的尺寸與重量限制(上下限),同時還做到模造技術無法成型的網格或是晶格結構(統稱拓樸結構),請讀者注意。

PM/MIM主力設備比較

PM/MIM的工藝流程在前都已經敘述,重點的比較將放在設備對於原料製備、生坯成型、熱程式三大部分來做比較,讀者可以知道兩個製程的差異。

原料製備

- 粉末的製程不同。PM粉末大多使用還原法與水霧化法,具有比較大且表面不規則、粗糙的特性,需要的在於粉末有塑性變形能力以使壓製過程能夠互相產生機械冶金,其中海綿狀金屬是還原後的材料主要形狀,必須經過破碎研磨過程,水霧化則是使用中壓水、大的噴嘴將材料噴出成粉;MIM的主流粉末獲得已經是採用氣霧化法(Gas atomization)改良成為氣水聯合霧化法(Gas with water atomization),利用高壓力的水、較小的噴嘴(孔直徑>3mm)幫助氣霧化粉快速冷卻並將粉末破碎的更細小;

- 硬質合金都是利用還原法獲得後再進行研磨細化,不論PM/MIM都一樣;

- 羰基法則僅用在鐵、鎳的高純粉末之獲得;鈦合金與高活性合金的MIM粉末就必須採用氣體保護的方式;

- 粉末與成型助劑的混合。PM大多採用簡單的滾筒混合,大多採用乾式混合,除了硬質合金以溶劑採用濕法混合;MIM就分為水基(金屬較不採用水以免生鏽)、蠟基、塑基三種聚合物的添加來製作射出用的喂料,因此MIM原料製配設備遠高於PM的設備,產出效率也比較低。

生坯成型

- PM使用立式壓機根據產品尺寸大小,搭配模具和模座的設計甚至需要高度高於5米以上,主要在製品的階段多層(模具根據需要分為多段上下,上沖頭目前最多3段、下沖頭最多5段)設計,並可能利用側向氣缸來協助額外的產品特徵需求,主要還是PM的工藝粉末流動性無法如液體般傳送均勻的壓力;MIM的喂料因為加熱後產生液化,因此可以均勻的傳送成型壓力使產品密度均勻。

- PM的壓機設備價格不比MIM射出機便宜,在設備選型上更為複雜;

- 因此PM著重在模架與模具的搭配,比起MIM直接採用塑膠用的模具較為複雜。

熱程式──第一步與第二步脫脂

- PM的粉末粒徑大導致孔隙大,加上成型助劑占比很小,因此不需要脫脂(或稱排膠);

- 硬質合金就必須如MIM的方式緩慢的在低溫(>600℃)以每分鐘5-1℃、並分段保溫緩慢的脫脂;

- MIM目前採用二步式脫脂,根據黏結劑的不同,第一步脫脂對於蠟基料首先要進行溶劑脫脂(低於60℃的溶劑中浸泡),而塑基料則進行酸催化脫脂(90-140℃),然後脫除剩餘高溫骨架劑則在真空燒結爐或是正壓爐(連續式或批次式)進行第二步熱脫脂到600℃才完全到脫除黏結劑並保持產品幾何特徵的對稱性。

熱程式──燒結

- PM大多不使用批次爐不代表不可用,主要PM製品重量大、數量龐大,需要較為經濟型的燒結方式,網帶爐、推舟爐為主要,溫度並高於1200℃為主。燒結爐的保護氣大多以氨(NH3)分解得到氮氣與氫氣;

- 硬質合金大多使用石墨真空爐,燒結溫度要大於1500℃,氣體使用氮氣與真空不用氣體;

- MIM分為兩大爐型,批次型的石墨或金屬熱場真空脫脂燒結爐以及連續型的陶瓷熱場步進梁(Walking beam)連續爐,燒結溫度在1250-1400℃之間,石墨熱場爐使用氬氣與氮氣兩種、金屬熱場爐與步進梁連續爐均使用氫氣、氬氣與氮氣三種氣體。

寫在最後──總結

2023年7與8月是Dr. Q重新開始的時間,在臺北進行了全口牙齒的重建,牙齒內的材料已經更換成MAM製作的鈦合金(Ti-6Al-4V, TC4)牙根與骨架、AM製作的光固化樹脂假牙,未來六個月後要把上排牙齒更換成氧化鋯(ZrO2),剛好利用這進一個月的休息來寫出本期內容並督促趙碩士一起完善本次的幾篇報告。科技再怎麼進步,其基礎就是數學、物理與化學,並組合文字與繪圖,這些基礎學科都是在學生生涯反覆演練的,甚至到了工作職場也一樣。

搬出耀德講堂的箴言分享給我所有的讀者,我們要做S.M.A.R.T.的工作,那就是:

- See(觀察);

- Minute(紀錄);

- Analysis(分析);

- Research(研究);

- Try(嘗試)。

出刊正值兩岸國慶假期,期待未來兩岸同胞在粉末成型技術上持續的領先,共同邁向更美好的未來。