■型創科技 / 王海滔 應用工程師

前言

塑膠射出缺陷可能導致大量報廢品產生和利潤損失,而變形是加工商必須糾正的最常見缺陷之一。造成此類缺陷的三個主要原因是熱、水汽和剪切力。塑膠水分的存在通常會對塑膠的性能及成型加工產生有害的影響,而且水在高溫下會汽化,使製品產生氣泡、噴射痕、表面銀絲等缺陷,因此塑膠水分含量是影響塑膠的加工工藝、產品外觀和產品特性的一個重要因素,必須對其進行監控。本文將從水汽引起的角度討論如何排除缺陷原因。

常見水汽引起的缺陷

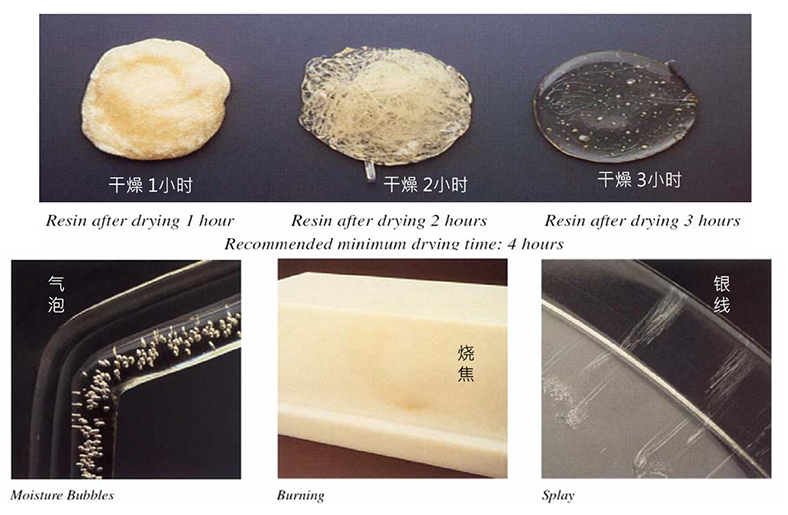

- 銀絲:由於水分的存在,材料在高溫下容易降解,產生揮發性氣體,進而在材料內形成氣泡。在充填過程中,隨著流動而將氣泡拉長,因此形成了銀絲現象。

- 變色:變色其實也是材料降解的一種表現,部分材料會在水分的促成下降解,當降解達到一定程度後,即出現製品產生色差。

- 噴流:在射出過程中,有些材料會出現射出機未提供射壓的情況下,熔融狀態的塑膠往模具內噴流,造成射出工作無法進行。其原理也是水分造成了材料的嚴重變質,進而大大增加材料的流動性和發泡性,炮筒內的塑膠在低壓力下依然往外噴流。

- 降解發脆:很多製件外觀看起來無恙,其實材料內部的物性由於降解已經發生改變。高分子材料在高溫下會產生降解,水的存在可以加速材料的降解速率,在相同的射出工藝下,含水率較高的材料,射出的製品韌性更差、呈脆性。

- 機械性能下降:水汽導致內應力增大,易產生開裂及翹曲變形等現象。

材料

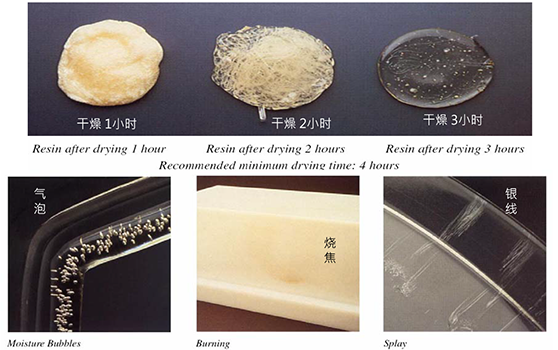

造成原料含水率高的主要因素之一是材料的乾燥狀態。許多材料需要在特定時間和溫度下乾燥。這些通常由材料製造商在安全資料表上提供。確定材料是否適當乾燥的最佳方法是使用水分分析儀。摸起來很熱的材料並不能保證材料的水分含量足夠低以進行適當的加工。

此外,材料可能會過度乾燥。當物料在料斗中長時間靜止時,通常會發生這些情況。如果除濕機關閉四個小時或更長時間,最好將熱量保持在100°F。較低的溫度將使材料保持乾燥狀態,而不會過度烘烤。

模具

與水汽相關的另一個檢查點是模具本身。檢查水管接頭是否漏水,尤其是模具頂部的接頭。當部件在其動作狀態下運行時,檢查受水的移動部件(例如滑塊或脫料板)是否洩漏。如果使用冷卻溫度(50至65°F),請檢查模具是否因潮濕環境而導致「出汗」。如果模具「出汗」,則需要以較慢的迴圈加熱水。

中央供料

放置一小時或更長時間的材料會吸收水分。最佳做法是在啟動時通過管線排出15到20磅的材料。確認該材料在您手中很熱並且難以握住(溫度為170°F或更高)。作為最後檢查,在清洗抽料機時檢查清洗出來的水坑看起來是乾淨,無泡沫或氣泡。如果有任何疑問,請使用水分分析儀驗證水分含量,如前所述。

烘乾機

檢查的最後一點是乾燥裝置本身。如果在抽料機旁邊使用衛星料斗,請排出錐體中的材料。可以限制錐體中的材料接收乾燥機熱流並吸收水分。烘乾機性能本身可能是與濕氣相關的一個原因。乾燥機的供給軟管應該是熱的,使用熱探頭確保從料斗返回軟管時料粒是熱的。如果這些條件中的任何一個不符合,則應檢查乾燥機是否有不良的機械操作。此外,乾燥機乾燥劑床應每年更換一次,以確保正確去除水分。

總結

通過採取以上正確的步驟來確定根本原因後,與水分相關缺陷變得更容易糾正。在對這些基於潮濕的缺陷進行故障排除時,需要檢查可能導致水分擴散的所有方式。只有查明過程中出現水汽的原因,才能決定採取哪些動作來糾正當前的成型條件。成型是一門科學,需要根據事實而不是假設進行調整。