■Moldex3D/ 林秀春 協理

【內容說明】

近年來氣體輔助射出成型模組的效能與優勢對於塑膠射出製品可應用在節省塑膠材料與縮短生產時間,節省機器耗能。

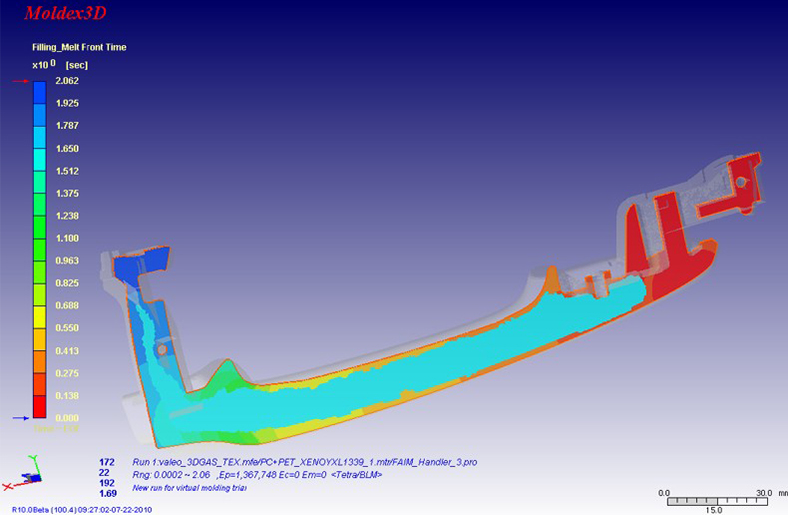

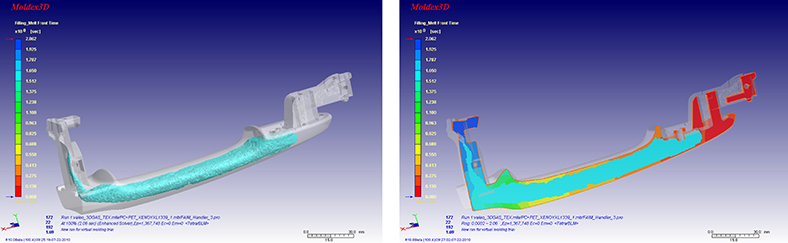

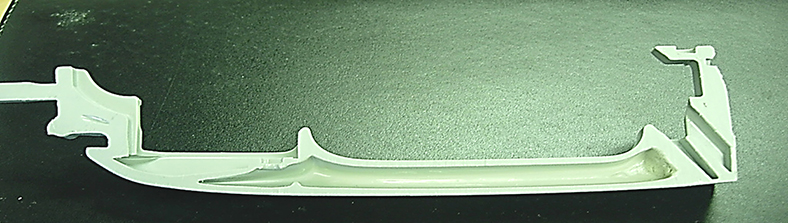

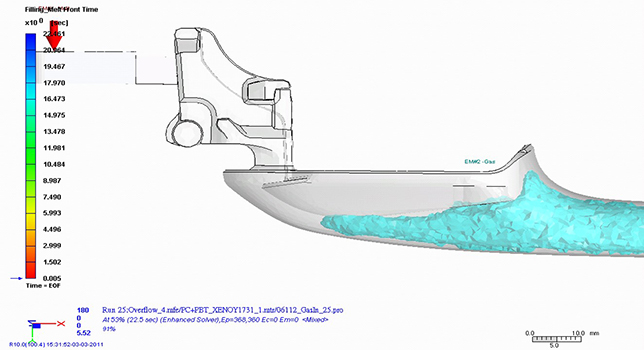

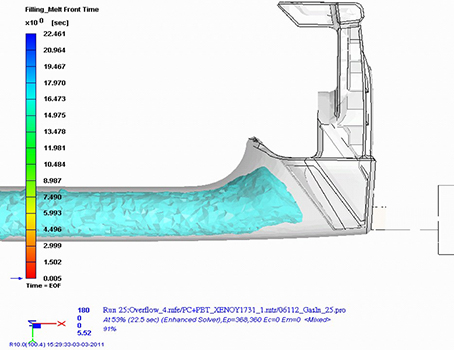

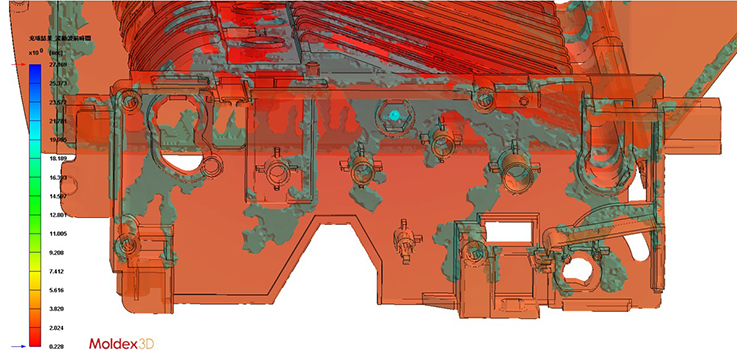

為能大幅降低能源的消耗與成本的花費,氣體輔助射出成型(GAIM) 製程在業界已逐漸被廣泛的運用。如圖3所示的手把相關產品、汽車把手、汽車內部管狀機構、電話聽筒、電視機外殼及大型尺寸面板機殼產品、電源產品等都將此製程技術應用在其產品的生產上,並同時藉由Moldex3D 的氣體輔助射出成型(GAIM) 模組來進行產品驗證及製程優化。透過模流分析,便可以在實際生產前就了解氣體穿透之行為,並可藉以調整與優化成型條件,來達到節省材料與時間成本的效果。

挑戰

氣體中的控制扮演著相當關鍵的角色,如何讓氣體穩定注入後會順利穿透熔膠,掏空局部定位區域不會亂竄模穴,導引並推動波前向前移動,若氣體控制不佳的話,將會直接影響產品品質。並且確實控制其變形尺寸,使尺寸能達到要求的規範更是最後必要任務。然而,如何透過工具來具體透視模穴內氣體的穿透行為,以防止變形等潛在問題,在實務上著實是項挑戰。若要同時確保產品品質與降低試模成本,可以透過電腦試模來找到適切的設計與參數。

解決方案

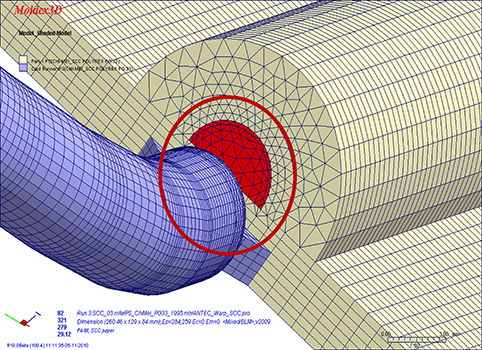

為達到有效益且優良的產品品質, 可以藉由Moldex3D 氣體輔助射出成型(GAIM)模組,在開發初期驗證產品設計與製程,並且比較實際試模與模擬分析的結果。透過模擬結果,提前清楚確認該塑膠流動與Gas氣體穿透及最終變形量是否在可接受的範圍,將其精準掌握在要求的規範內。

特殊成型製程模擬

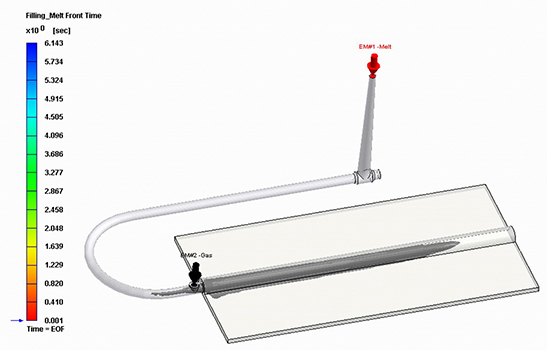

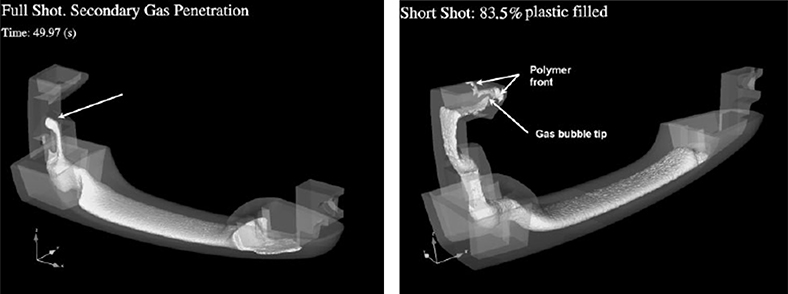

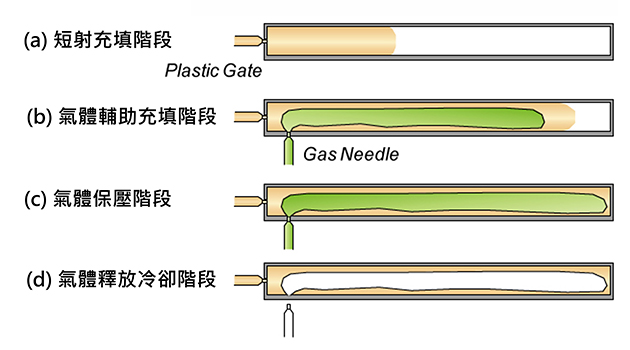

氣體輔助射出成型(Gas-Assisted Injection Molding)模組在台灣產業都有配合模擬多種氣體輔助射出成型方法,如短射、全射和其他溢流製程。短射法的模擬可幫助使用者決定在注入氣體之前該預填多少塑料;而溢流模擬則可以得知如何做溢流區大小的設計,有效優化流動長度。

影響控制氣體穩定性的因素,如壓力大小是否正常、進氣時間長短、材料種類等。這些分析都有助於我們快速釐清生產時是否會有問題,進而提前配合產品設計變更與模具澆口氣針擺放位置等使模具加工正常運行,以確保生產品的品質。並且制定每次生產上模前的檢驗流程,查詢機台參數系統,提前改善可能會發生不穩定等異常問題,來減少因為異常導致的不良品,達成藉由在材料中加入壓縮氣體,掏空產品材料內部,進而降低複雜幾何的製造成本、減輕產品重量。

氣體輔助射出成型適用於中空型塑件的設計,應用範圍包含:

- 使用肋結構加強強度的薄板件;

- 內含多孔特徵的產品;

- 如汽車把手、汽車內部管狀機構、電話聽筒、電視機外殼及大型尺寸面板。

氣體輔助射出成型

- 使用加壓氣體進行保壓,氣體會經由噴嘴進入流道及模穴內,掏空產品後成型,藉由加壓氣體使模穴內具有更均勻的壓力分佈。

- 消除凹痕,減少翹曲問題。藉由在材料中加入壓縮氣體,掏空材料內部,進而降低複雜幾何的製造成本、減輕產品重量。

參考文獻

- 圖3、圖4引用自A. Polynkin, J.F.T. Pittman and J. Sienz, ‘Industrial application of gas assisted moulding: numerical predictions and experimental trials’, Plastics, Rubbers & Composites (IF 0.41), 34(5/6), 236 – 246, 2005.