■全鏈管理 / 蔡穎玫 博士

什麼是射出成型殘留應力

什麼是殘留應力?它的表象是什麼?以看得見的部分可分為透明與不透明產品,不透明塑件的殘留應力表現在產品表面,常見為澆口附近的應力痕,以及肉厚變化差異較大部位的光澤不均紋路。

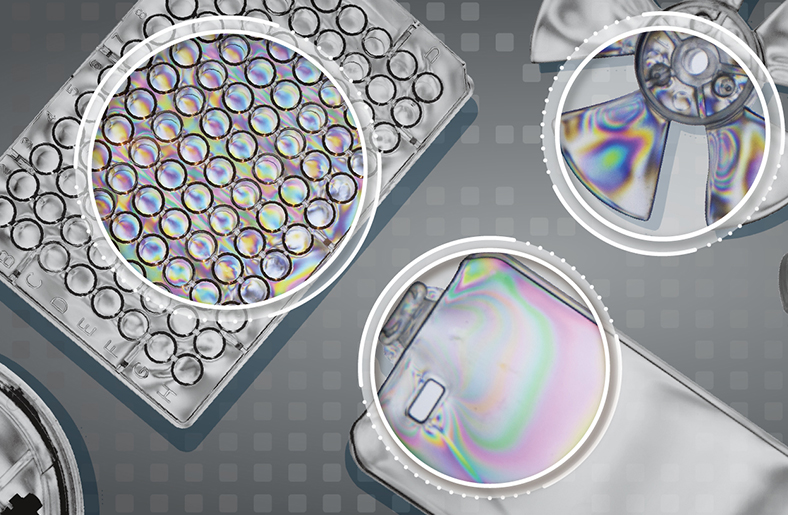

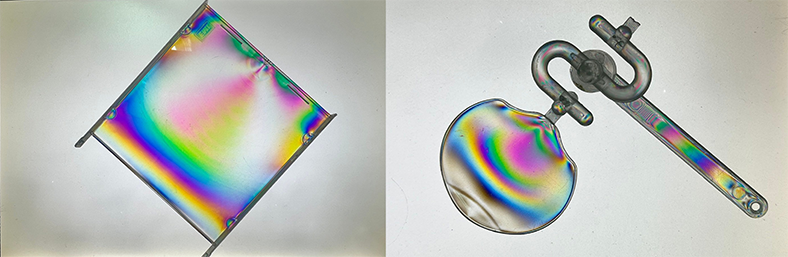

若為透明產品則可以利用儀器觀測產品內部的殘留應力,應力偏光儀可以快速定性地觀察到部件中殘留應力嚴重的部位,依循應力光學定律(Stress-Optic law),觀測到的光彈條紋越密集,則材料內部儲存的應力越大。

殘留應力會造成塑件的雙折射率現象,導致不同方向的折射率差異,會影響光學塑件的成像與聚焦能力,尤其是高要求的精密光學產品,很小的雙折射率也會造成光學特性與功能的極大誤差。

除了表面品質,殘留應力也會以另一種形式顯現,有的時候可能產品脫模時沒有明顯的變形現象,但過了一段時間後,成型過程加諸於塑料的應力隨時間或高溫環境下逐漸釋放,因而造成翹曲變形、尺寸偏移、甚至破裂等問題。

對於需要進行噴塗、電鍍等表面處理的塑件,其表面未必可以觀察到殘留應力的存在,但是在噴塗溶劑的作用下,會造成應力區部位加速裂化。

塑件在電鍍程序*中,表面的殘留應力會導致預處理步驟的粗化程度不足,降低鍍層附著能力,當固定部位出現化學鍍層沉積不全造成起皮現象,就是殘留應力的關係。

*塑膠電鍍基本流程:清潔→預處理→導電塗層(化學鍍層)→金屬電鍍→鍍層處理

殘留應力成因

我們知道殘留應力對塑件品質的影響,有時候看得到有時候又看不到,頗為惱人。常說知己知彼,我們必須要知道殘留應力的成因,才能有效避免,因此必須要知道塑料的本質,也就是塑料是由無數條高分子鏈組成,彼此糾結。塑膠高分子類似一條很長的彈簧,在不受外力作用下,會蜷曲成一定大小的球形狀態,也就是能量最低、最穩定的結構。

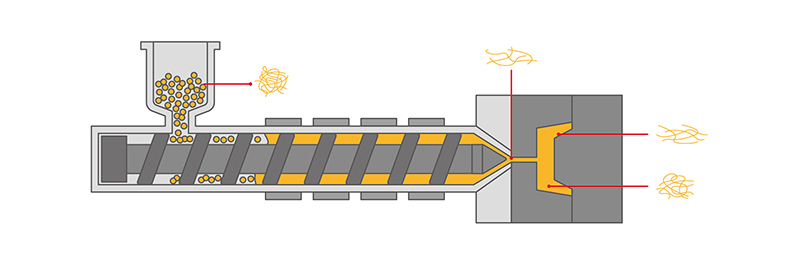

然而,在射出過程中,塑膠高分子經歷了非常大的物理變化、形態變化,從料斗進料時的固態原料、受到料管加熱與螺桿剪切變成熔融態、在射出單元作用下高速高壓將流體塑料通過噴嘴灌入模具中、持續保壓至澆口封阻、模具中的冷卻水路將熔膠熱量帶走、逐漸冷卻至固態、塑件頂出時仍高於室溫、脫模後持續冷卻至室溫狀態。因為脫模後塑料仍有收縮行為,有些產品會在脫模後以治具固定一段時間,以避免塑件自由收縮造成尺寸超差。

巨觀上,塑膠高分子歷經固態到液態再回到固態,但是微觀上,高分子鏈已經經過不同程度的拉伸和壓縮,尤其又在短時間內快速降溫,可想而知分子鏈並沒有足夠的時間回到最穩定的狀態,分子鏈從高能量形態回到低能量形態稱之為鬆弛。並且分子鏈間彼此糾纏,鄰近的分子鏈可能因為流場作用或冷卻效應造成被拉伸/壓縮程度不一,兩條分子鏈都想回到穩定態,但是回到穩定態的差距卻不一樣,因而形成殘留應力累積在塑件中。

依據不同成因,可分為:

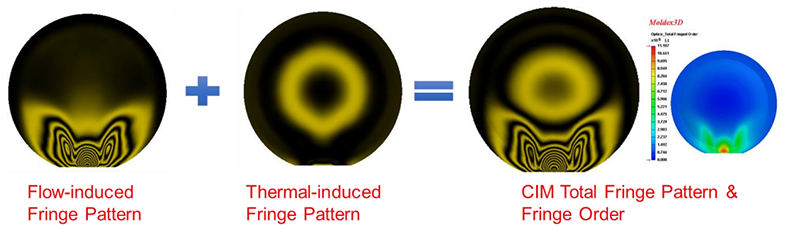

- 流動導致殘留應力:高剪切流場對分子鏈造成高度排向,能量儲存在被拉伸的分子鏈上,形成拉伸應力,因此在充填方向有較高的殘留應力,也是應力的主要來源。

- 熱導致殘留應力:塑料因冷卻程度不一,高分子鏈鬆弛能力不同,造成分子鏈間的距離不均勻,就變成殘留應力形式儲存在分子鏈間。因為冷卻收縮是各方向都會發生的,所以熱殘留應力並無特別方向性,唯有在模溫差異大之處會特別明顯。

因為塑件中保有殘留應力,只要一有機會(溫度提高或熔劑作用)分子鏈便開始運動,依位置不同造成不同的巨觀結果:

- 靠近塑件表面的分子鏈收縮而產生應力痕;

- 塑件內部的分子鏈收縮程度不一造成尺寸變形。

殘留應力越大,分子鏈潛在運動能力越強,當有機會釋放應力時,過大的殘留應力會造成塑件開裂問題。

降低殘留應力須考量的面向

由前面內容我們知道若要降低殘留應力,要盡量避免造成高分子鏈伸縮程度差異,可分為三個面向:

產品設計

原則是均勻肉厚的設計,厚度越大的部位在保壓上需要施加更多壓力以降低塑料收縮程度,也會增加散熱困難。因此均勻肉厚能避免塑件內部的熔膠溫度及壓力差異太大。另外也須避免尖角、銳角等設計,因為分子鏈流經這些部位會以較高能量的鏈段形態(分子鏈鍵結角度較小)被凍結,產生局部高應力區。

模具設計

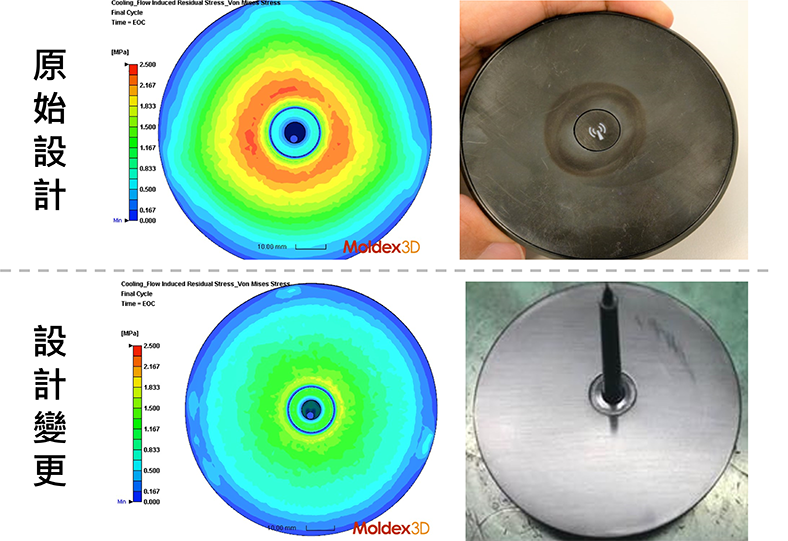

原則是確保熔膠的流動平衡,與模溫的均勻分布。充填若發生競流效應(某區域流得快、某區域流得慢),就會增加模穴內塑料性質的差異,因而提高殘留應力累積風險。透過流道設計,可以控制充填行為,進而影響殘留應力區域。

成型條件

調整速度、溫度及壓力以確保塑料在模穴內部的均勻性,成型條件的設定需要同時考量產品與模具設計,例如熔膠在通過澆口時建議減速,以避免過高的剪切率及射壓陡增。通則包含:

- 提高料管溫度;

- 提高模溫;

- 降低製品冷卻速度;

- 提高射出速度;

- 降低射出壓力;

- 縮短射出充填時間。

而對於已脫模的塑件,可以退火法消除殘留應力,原理為以略低於玻璃轉移溫度(Tg)的條件加熱塑件,這些熱量可以提供高分子鏈運動所需的能量,藉以消除成型累積或冷卻造成的殘留應力。正因為脫模當下已有殘留應力儲存在塑件中,所以退火法應用時機必須在脫模後立即執行,以免這些殘留應力導致無法預期發生時機的破裂等缺陷。

如何檢測塑件殘留應力

既然已經知道殘留應力的成因與避免法則,我們還需要可以立即檢測出塑件殘留應力的方法,以迅速提出修改對策。對透明塑件如PS、PC、PMMA等,可以用應力偏光儀快速觀察到應力集中部位。

然而,對於不透明塑件,就沒有像應力偏光儀這麼方便快速的檢測方法了。幸好,CAE模流分析提供了更積極的做法,應用模流分析,可以在產品設計階段就找出殘留應力潛在發生部位,並透過變更分析獲得較佳的設計方案。同樣依循光學應力定理,分析所得的光彈條紋,可以表現出塑件殘留應力的分布與集中程度,並可區分為流動誘導及冷卻誘導的應力來源。