■全鏈管理 / 蔡穎玫 博士

前言

殘留應力為「溫度」、「壓力」及「充填時流場的速度變化」等成型條件對塑膠高分子鏈形態的綜合影響結果,本篇文章我們就來討論在產品與模具設計都沒有變動下,成型條件──「流動」對殘留應力的作用。

首先,我們先理解射出程序包含充填及保壓動作,兩階段目的不同,對分子鏈的影響也不同:

- 充填:極短時間內對塑料高速擠壓,高剪切率作用下分子鏈排向程度高;

- 保壓:塑料幾乎充滿模穴的條件下持續填料,剪切率極低但高壓作用於分子鏈而提升排向程度與被壓縮程度。

流動對殘留應力的影響

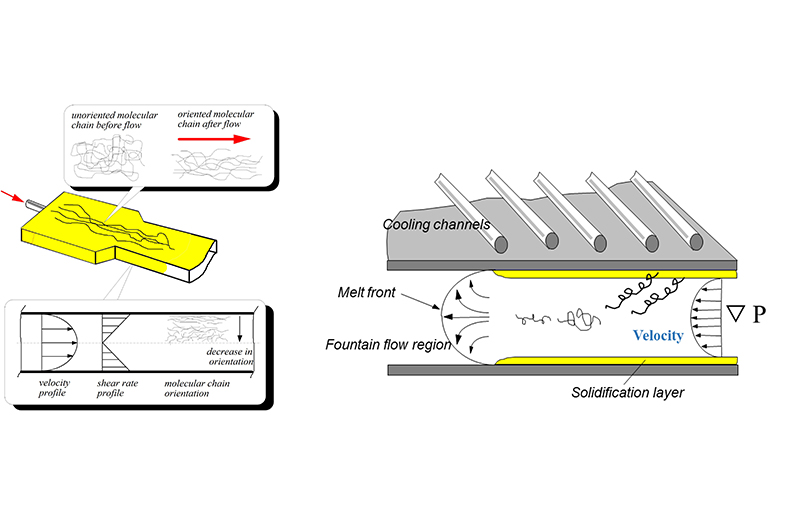

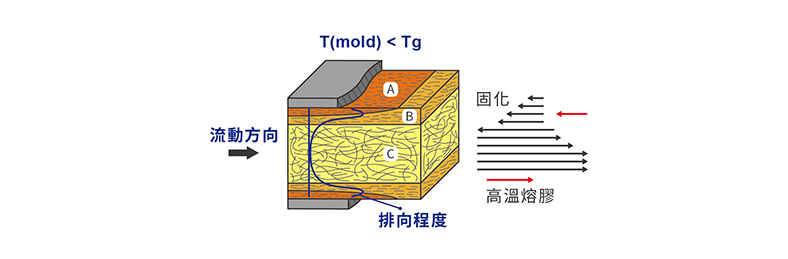

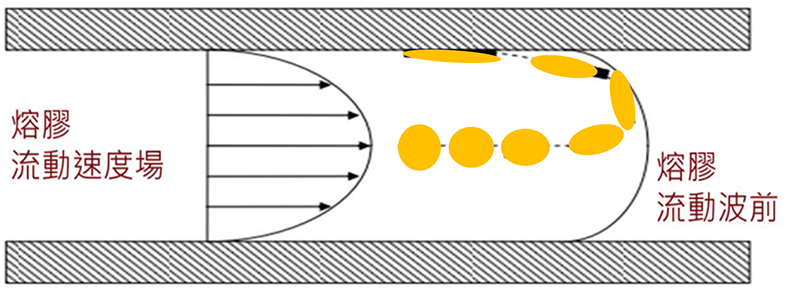

為了更具體地觀察高分子鏈在充填流場中的變化,讓我們對模穴內的厚度方向做一剖面,可以看到熔膠在厚度中心有最快的流動速度,其波前就像噴泉般地流動,越靠近模壁流動速度越慢,並在塑件表面也就是模壁處形成不流動的固化層。

探究厚度方向塑料流動速度差異的原因,是因為塑膠導熱效果極差(約為金屬的1/1000),當模具金屬及冷卻水管的熱傳作用已把壁面處熔膠的熱量帶走,但模穴內仍保有相當高的溫度,由剖面的溫度分布可看到,模壁處塑料處於固化溫度,越往內部溫度逐漸爬升,到達固化層厚度時溫度最高,再往中心的塑料溫度會稍降,但仍維持高溫以持續完成充填保壓程序。

在固化層厚度部位出現最高溫的原因,是因為此為塑料固態與流動態的介面,介面一端為靜止狀態,但另一端仍保有移動性,兩者速度差極大,兩相接觸時摩擦生熱貢獻出高溫分布於此,充填速度越快此摩擦升溫的程度越高。正因為介面兩端的速度差異極大,此處也正是厚度方向上最大剪切率發生的部位,此處升溫現象因而稱作shear heating。

說明完了速度與溫度的分布,接下來更能理解充填流場對高分子鏈排向的影響。依據塑料狀態在厚度方向分為「A. 定向固化層」、「B. 定向高剪切層」、「C. 非定向核心層」等三個部分,分別討論分子鏈的排向行為:

A. 定向固化層

- 塑料充填時緊貼模壁,瞬間冷卻固化的高分子鏈定向層;

- 高分子鏈定向程度與塑料種類、模溫、速度有關;

- 固化層造成後續塑料充填的通道變窄,流動阻力變大;

- 固化層會造成加纖料的浮纖問題。

B. 定向高剪切層

- 塑料充填時鄰近A區固化層的高剪切區域,此區域的高分子鏈亦有定向行為;

- 塑料充填結束時本區定向層尚未完全凝固,原因為:

– 定向固化層A區的絕熱效果降低B區散熱能力;

– 剪切摩擦生熱作用。 - B區的高分子鏈定向程度與塑料種類、充填速度及冷卻速率有關;

- 冷卻過程中B區的高分子鏈定向會有鬆弛的現象。

C. 非定向核心層

- 因A、B區有絕熱保溫效果,使得C區高溫降到分子鏈凍結溫度的時間足夠長,高分子鏈的定向行為因而可以獲得鬆弛;

- 產品厚度設計若有變化,對C區的影響最大;

- 薄件產品的C區厚度會變小,因此具有充填困難及非等向性(anisotropic)的產品性質等特徵。

結語

總的來說,射出成型在熔膠充填過程中會因為噴泉流現象,帶動高分子鏈的形態變化與排向分布。厚度中心起點的高分子鏈具有能量較低的形態,受到噴泉流場的牽引致使分子鏈沿充填方向被拉伸,直到波前處分子鏈排向與充填方向垂直,接著流場持續帶動塑料往模壁移動,分子鏈維持拉伸狀態直到一端與模壁接觸而冷卻被凍結。

其中厚度中心的熔膠波前高分子鏈垂直排向為暫態現象,當熔膠持續往前推進時,分子鏈可以運動鬆弛而呈現C區的非定向分布。然而靠近模壁的分子鏈因為已被冷卻,缺乏鬆弛運動所需的動能,因此只能維持高程度的定向,如前述A區與B區。

從巨觀的熔膠流動行為,到微觀高分子鏈的排向現象,都屬於定性的描述,與這些有關的定量性質可以用黏度與剪切率來表示。黏度是流體流動能力的表徵,黏度越高代表越難流動;而剪切率代表速度變化率,剪切率越高代表速度變化越大。一般像水這樣的小分子其黏度與剪切率無關,但是塑料高分子鏈間的糾纏行為會降低移動能力,因而增加黏度。

而射出成型的充填是在極短時間內提供塑料高速移動的驅動力,也就是高剪切率的環境,剪切率越高,高分子鏈的排向程度也越大,分子鏈因解糾纏而降低整體黏度,稱之為剪切致稀(shear-thinning)。

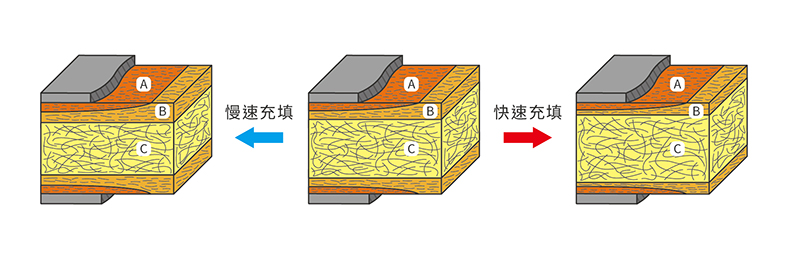

因此,充填速率對三個區域的影響如下:

快速充填

- 定向固化層A區厚度幾乎相同,高分子定向程度增加;

- 定向高剪切層B區厚度減少,高分子定向程度降低;

- 非定向核心層C區厚度增加。

慢速充填

- 定向固化層A區厚度幾乎相同,高分子定向程度降低;

- 定向高剪切層B區厚度增加,高分子定向程度增加;

- 非定向核心層C區厚度減少。