■全鏈管理 / 蔡穎玫 博士

溫度及壓力對殘留應力的影響

在討論完流動對殘留應力的影響後,接著我們分別來看溫度與壓力對殘留應的效應。首先是塑料溫度,在射出成型系統中有三種機制可以對塑料加溫:

- 射出機料管加熱器;

- 射出螺桿旋轉摩擦剪切熱;

- 塑料充填流動時的剪切熱。

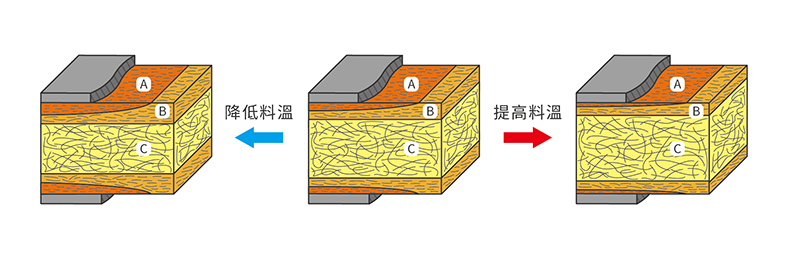

溫度提升可以增加高分子鏈的運動能力,也就是增加鬆弛行為,因此高料溫殘留應力會較低。料溫對三個區域的影響如下:

高料溫

- 定向固化層A區厚度減少;

- 定向高剪切層B區的高分子定向程度降低;

- 非定向核心層C區厚度增加。

低料溫

- 定向固化層A區厚度增加;

- 定向高剪切層B區的高分子定向程度增加;

- 非定向核心層C區厚度減少。

而壓力對殘留應力的影響會以保壓作用為主,由於持續對模穴補充更多塑料,壓力壓縮使得高分子彼此更靠近,分子鏈之間的空間更小,所以會造成:

- 澆口與澆口附近產生另一次高分子鏈定向行為;

- 澆口附近的高分子定向情形,容易造成該區沿流動方向龜裂(crack);

- 若保壓速率慢,且澆口小,則定向的高分子鏈被固化的程度會增加。

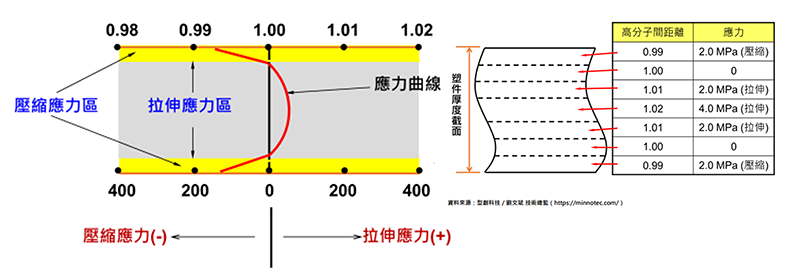

若高分子鏈之間沒有應力狀態存在(彼此的距離沒有過近或過遠),則它們彼此之間就保持著最適當的距離(能量最低的狀態)。否則會有兩種應力現象:

- 內部拉伸應力(internal tensile stress):高分子鏈之間的距離比最適當距離遠時,塑件內部產生拉伸應力。

- 內部壓縮應力(internal compressive stress):高分子鏈之間的距離比最適當距離近時,塑件內部產生壓縮應力。

當保壓結束時,冷卻效應對殘留應力的影響就開始顯著,因為塑件中不同厚度層部位的高分子在不同的溫度、壓力條件下,會依循不同的P-V-T路徑冷卻固化。所以整體塑件會進行不均勻的冷卻作用,而不同厚度層的塑料也會因為不同的收縮量造成殘留應力。

塑件內部的壓縮或拉伸應力,係指高分子間因保壓效應與後續冷卻固化所產生之應力,與壓力、溫度和冷卻速率有關,因此需綜合考量溫度與壓力對分子鏈間距的影響,若在無應力狀態下,塑件內高分子間最適當的距離為1.00,以此為例來說明:

- 當塑料在料管內被加熱到250℃時,高分子間距由00膨脹為1.03;

- 保壓時高分子間的空間會被壓縮,假設保壓階段結束,冷卻階段剛開始時,模穴內壓力分佈狀態為澆口處500 kgf/cm2,而流動末端為300 kgf/cm2,此時高分子間平均距離為01。

冷卻過程中,塑件表層與內部的高分子間距變化:

- 表層塑料因接近模壁而最先冷卻,造成該區域高分子因被冷卻而彼此靠近,間距由01縮小為0.99;

- 而模穴內部壓力開始降低,造成尚未固化中心層區域的高分子間距擴大,由01增加為1.02;

- 塑料由表層向內繼續形成固化層時,該新生固化層區域的高分子也會因冷卻而彼此靠近,間距由02縮小為1.00;

- 模穴內部壓力持續降低,造成尚未固化中心層區域的高分子間距持續擴大,由02增加為1.03。

冷卻持續進行,塑料也由外向內持續固化:

- 固化層持續向模穴內部生成,新生成固化層區域內的高分子也因冷卻而彼此靠近,間距由03縮小為1.01;

- 當冷卻持續進行時,模穴內部壓力繼續降低,尚未固化中心層區域的高分子間距持續擴大,間距由03增加為1.04;

- 當整個塑件完全冷卻固化時,原中心區域的高分子也會因冷卻而彼此靠近,間距由04縮小為1.02。

因為塑件的冷卻固化是由外向內,層層熱傳導致高分子鏈運動行為與所在的厚度部位有關,造成分子鏈間距與厚度呈現不均勻的分布,靠近塑件表面部位表現出壓縮應力、越往內部拉伸應力越大。也為拉伸應力區範圍遠大於壓縮應力區,所以塑件在冷卻固化後,於各方向上尺寸均有收縮的傾向。

若更細部地考慮不同流動長度部位的殘留應力:

- 壓縮應力區:靠近澆口處 > 遠離澆口處

- 拉伸應力區:遠離澆口處 > 靠近澆口處

因此塑件充填末端的部位收縮較多,成型後的尺寸會小於靠近澆口處的尺寸。

冷卻過程不僅導致塑件內部的應力分布,冷卻快慢也會影響高分子鏈排向、殘留應力,以及塑件的收縮程度(如表1)。

若模具兩側冷卻速率不均,就會造成塑件厚度不對稱的應力分布、並導致單側收縮較大而翹曲:

- 冷卻速率慢的模側(高模溫),其壓縮應力較小;

- 最大拉伸應力區向冷卻速率慢的模側移動;

- 冷卻速率慢的一側塑件收縮較大;

- 塑件往冷卻速率慢的一側彎曲。