■全鏈管理 / 蔡穎玫 博士

前言

理解速度、溫度及壓力對塑膠高分子鏈排向的作用,進而能理解這些物理因素造成塑件殘留應力的原因,接著我們來討論如何控制成型條件來降低射出成型引起的殘留應力。首先是各項物理因素與機台參數的關係條列如下。

- 塑料溫度:料管溫度、螺桿轉速(rpm)及背壓、射出速度;

- 充填速率:射出速度、保壓速度;

- 塑料壓力:射出壓力(模穴壓力及系統壓力)、保壓壓力、保壓時間;

- 冷卻速率:料管溫度、螺桿旋轉背壓、射出速度、模具溫度、冷卻時間。

成型條件設定要點

塑料溫度

提高料溫會提升熔膠壓力傳遞能力,整體模穴壓力因而增加,同時也提升保壓效果,並且定向層厚度、壓縮應力及拉伸應力都會降低。主要以提高料管溫度來達成升高料溫。

- 優點:熔膠黏度較低,流動性較佳,充填性較好,分子鏈鬆弛較快,排向應力程度較低;

- 缺點:然而過高的料溫容易造成冷卻緩慢(增加成型週期)及不均勻冷卻。塑件脫模時,高溫部分佔比高,易造成變形,因此高料溫反而可能會增加冷卻熱應力及脫模應力。

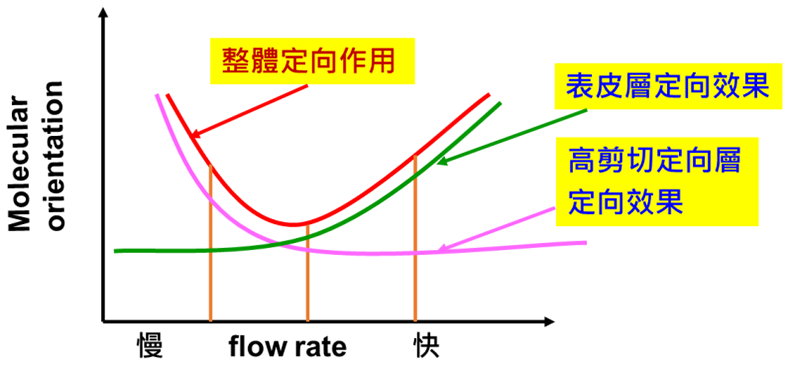

充填速率

充填速率對高分子鏈排向的影響,主要透過射出速度來設定,為達到塑料最低整體定向結果,所需要的充填速率是介於高速與低速之間,並使用多段射速在速度逐漸減小下結束充填。另外可依產品需求調整充填速率:

- 若產品需要較低的表層應力,藉以改善抗化學性或表面電鍍附著性,則應降低充填速率;

- 若產品需要借助表層的高順向性,藉以改善剛性與彎曲強度,則應提高充填速率。

塑料壓力

模穴壓力增加會提升壓縮應力及其區域厚度、同時降低拉伸應力及其區域厚度,模穴壓力會與射出壓力及保壓壓力有關。

- 射出壓力:高射出壓力在充填過程對塑料會產生較大的剪切作用,因而導致較高程度的分子鏈排向及應力,因此射出壓力不宜過高;

- 保壓壓力:保壓階段熔膠溫度降低時,其黏度瞬間拉高,此時若施加高保壓將強迫分子鏈排向,造成澆口附近出現嚴重的排向應力,因此保壓壓力對殘留應力的影響大於射出壓力。

除壓力大小,保壓時間長短也需一併考慮,時間拉長會增強熔膠的剪切作用,更多具有排向應力的分子鏈結構會被凍結,導致較大的彈性變形,所以塑件的殘留應力會隨保壓時間延長和補料量增加而顯著增大。

由於保壓階段模穴內部已近乎充滿塑料,應控制射出壓力並適當調整保壓壓力與保壓時間,使開模時模內的殘留壓力接近於大氣壓力,以避免產生更大的脫模殘留應力。

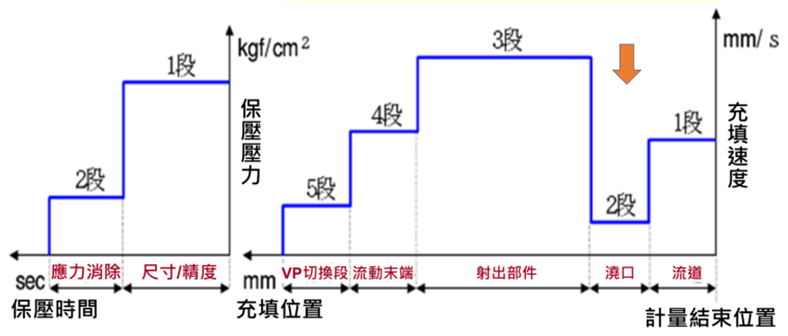

充填與保壓參數設定考量

- 充填速度:依充填部位分為多段設定,其中為消除澆口噴流痕考量,第二段通過澆口時將射速放慢,待熔膠進入澆口後再提速充飽部品;而末兩段射速緩降,是為了防止毛邊與穩定切換保壓前的射出壓力;

- 保壓壓力:一般設定兩段保壓,分別考量尺寸精度與應力消除;然而若第一段設定值與V/P切換瞬間的壓力差異過大時,有可能產生縮水或毛邊現象。

結果與討論

總的來說,塑件殘留應力是受到射出成型條件的綜合影響,其中溫度的作用較大:

- 模溫對殘留應力影響較大,較高模溫殘留應力較低;

- 料溫對殘留應力影響較小。

塑料加工特性也會影響殘留應力大小:

- 熱傳係數較高或熱傳導性較佳,則殘留應力較小;

- 熱膨脹係數或彈性模數較高,則殘留應力較小。

因此,可調整成型參數來降低殘留應力:

- 提高料管温度;

- 提高模温;

- 降低製品冷却速度;

- 提高射出速度;

- 降低射出壓力;

- 縮短射出充填時間。

除了成型條件,在產品設計與澆注系統應注意:

產品肉厚

- 肉厚尺寸對殘留應力影響甚鉅,厚度差異越小則應力越低;

- 薄件成品冷卻固化較快有較高的殘留應力。

澆口尺寸

- 澆口尺寸過大將造成保壓補料時間較長,並在熔膠降溫過程中凍結更多的排向應力;

- 保壓時間越長,其後熔膠越冷,會造成澆口附近較嚴重的應力殘存;

- 適當縮小澆口尺寸以縮短保壓填料時間,降低澆口封口時的模內壓力;

- 然而若澆口尺寸過小,將導致充填時間過長,熔膠溫差大,且容易造成充填缺料。

澆口位置

- 澆口位置決定熔膠的流場、流動距離與流動方向,設計在肉厚區域可降低射出壓力、保壓壓力及保壓時間,有利降低殘留應力;

- 若於肉薄區域進膠,需適當增加澆口入口處厚度以降低澆口附近應力。

流道設計

- 為降低熔膠流動時的壓損與溫降,流道會建議設計成短而粗的形式,以降低射出壓力與減緩冷卻速率,從而降低應力。

在冷卻水路及頂出系統應注意:

- 冷卻水路:設計目標為使產品可以緩慢地均勻冷卻。

- 頂出系統:澆口需設計適當的脫模角度與頂針位置,模芯需要較高的拋光度與設計較大的頂出面積,防止強制脫模產生脫模干涉應力。