■科盛科技 技術支援部 / 陳詩婕 工程師

客戶簡介

- 客戶:飛綠股份有限公司

- 地區:台灣

- 產業:橡膠製品製造業

- 解決方案:Moldex3D Advanced、Flow、Pack、Cool、BLM

飛綠股份有限公司創立於1985年,早期經營家用品系列產品,以貿易外銷為主;現轉型為自行設廠製造、銷售,進而研發出單一產品23款56種尺寸的壓克力密封罐並積極經營多元化產品。以「高、中、低」商品定位,並運用「促銷商品」、「發明專利商品」,來掌握其行銷優勢;再加上品質優良的製造技術,合成三者「設計/行銷/製造」的競爭優勢,以智能製造為前瞻,逐步落實「穩定設備、標準工藝、精益生產、智能製造」的發展路線。

大綱

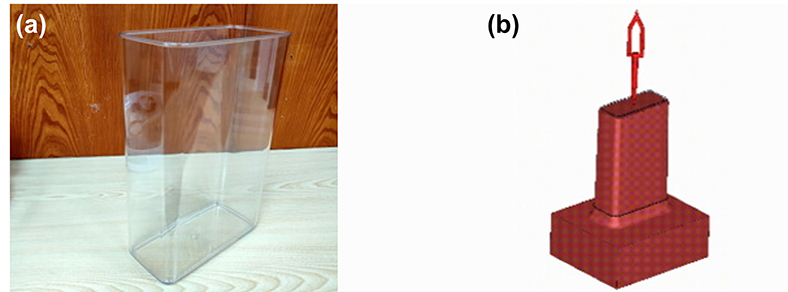

本案例為生產消費性家庭用之易撥罐,如圖1所示,主要功能為盛裝食物或原料的食品儲存用容器,由於產品為狹長型罐身,決定了公模仁的結構與剛性,在射出過程中模壁易形成模內壓,以及因流動不平衡導致公模仁翹曲,進而產生產品肉厚偏移及嚴重的包封和結合線問題。在本研究中,飛綠股份有限公司使用Moldex3D,優化模具設計與射出成型製程,改善狹長形罐身問題所造成的成型缺陷,提升產能與品質的穩定度。

面臨的挑戰與應對

本次案例面臨的主要挑戰分別為「改善縫合線、包封……等外觀缺陷」及「降低產品肉厚偏移的問題」。

對於上述提到的挑戰,飛綠股份有限公司使用Moldex3D Advanced和型芯偏移模組進行流固耦合分析來診斷公模仁位移的問題,使用雙流閥針式熱流道改善流動平衡,另外也透過變更產品肉厚、公母模溫等設計,來改善產品結合線與優化流動平衡問題。帶來的效益如下:

- 有效優化流動平衡,控制公模仁型芯偏移問題;

- 消除結合線,預防產品破裂;

- 符合產品外觀品質要求;

- 生產良率由0%提昇至99.7%。

案例研究

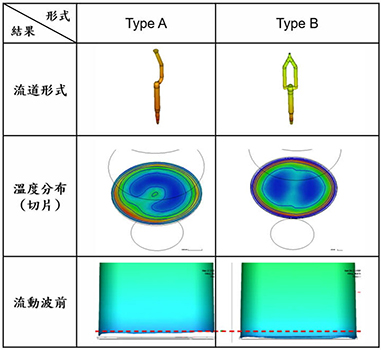

本案例藉由模流分析結果解析熱流道形式對流動平衡與模具鋼材、公模仁平移量,及利用正反操作側模具溫差觀察公模仁翹曲效應,進而評估各項差異並找出最佳組合參數,克服狹長幾何之公模仁所造成的潛在缺陷。第一部分,如圖2所示,分別以兩種熱流道形式觀察轉角溫度效應造成的流動不平衡,結果發現使用TypeA單流閥針,會導致內外兩側溫度分布差異,使熔膠在流道內發生轉角效應,導致流動並非完全平衡。而使用Type B雙流閥針式平衡度即獲得改善,成功改善流動不平衡缺陷。

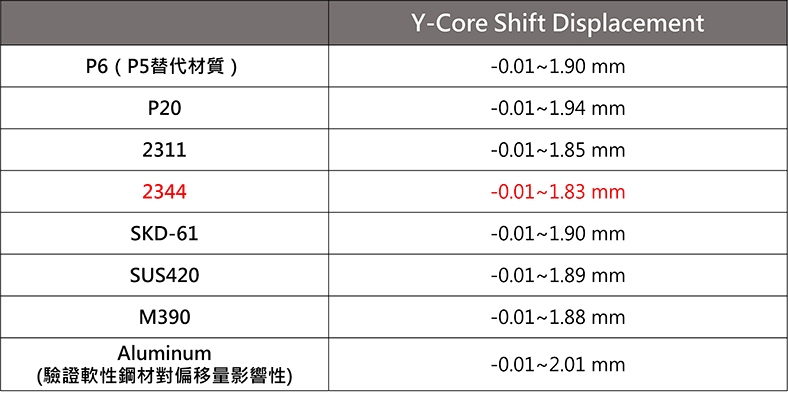

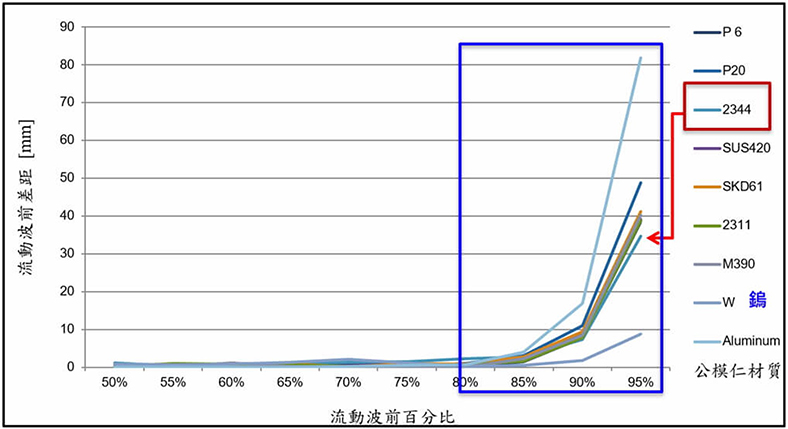

在第二部分,為了解決公模仁翹曲現象,團隊分別觀察模具鋼材、公模仁平移與正反操作側模溫對型芯偏移之影響。如表1所示,以2234模具鋼材對型芯偏移之翹曲量最小,且透過公模仁材質與流動平衡分析,以2234流動平衡之結果最好,流動差異在80%以後趨於明顯,而內外兩側模腔內壓差異亦在此階段發生,如圖3所示。

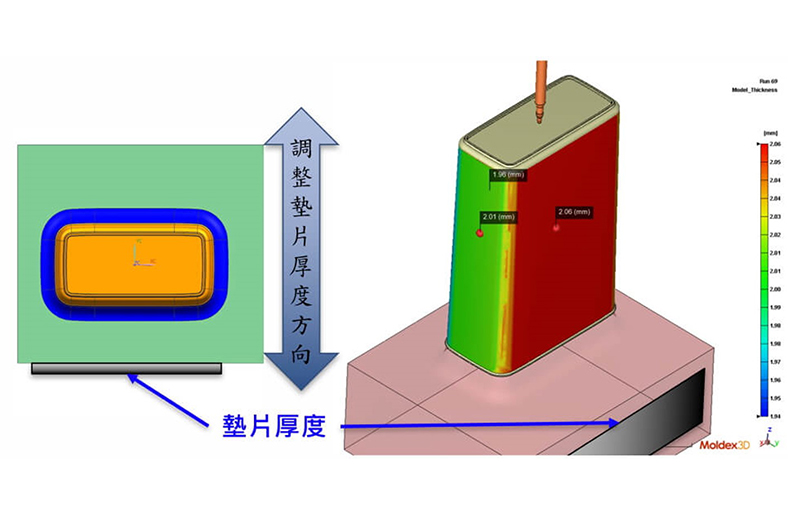

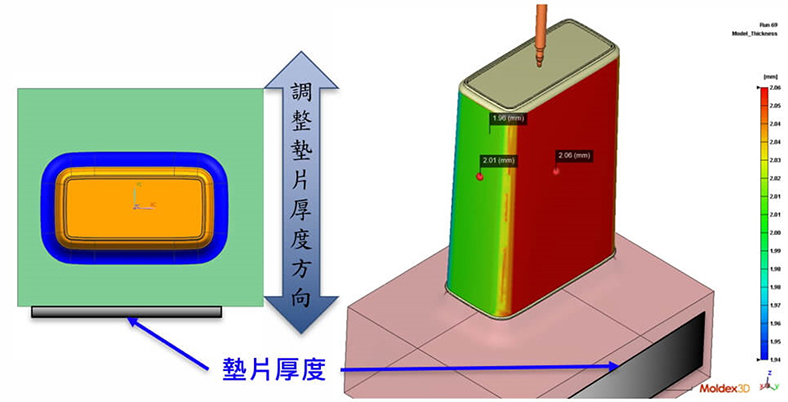

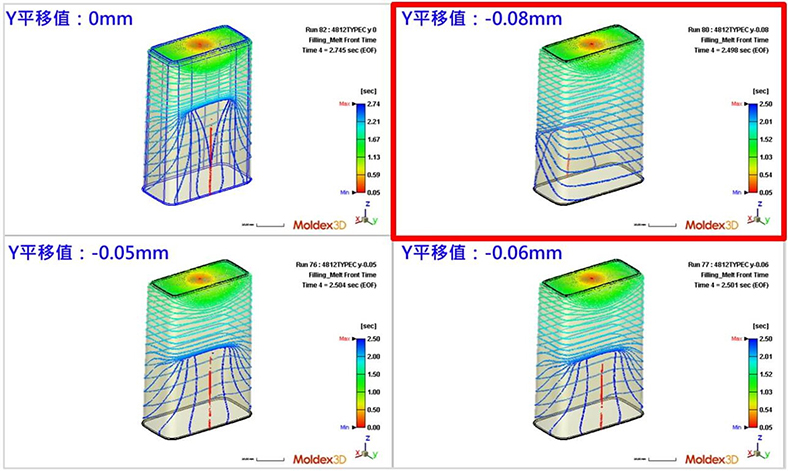

其次,透過公模仁平移,母模固定不動,如圖4所示,利用墊片將公模仁沿Y方向調整,使原本平均肉厚的模型空間產生肉厚差異變化,並透過公模仁位移觀察流動結果。結果如圖5所示,在原始狀態未進行偏移時,包封位於+Y方向中間位置,公模仁位移-0.08mm後,包封位移到-Y方向且縫合線會合角度明顯變大,減少包封情形進而控制公模仁翹曲的情形。

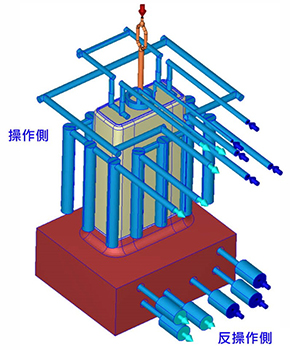

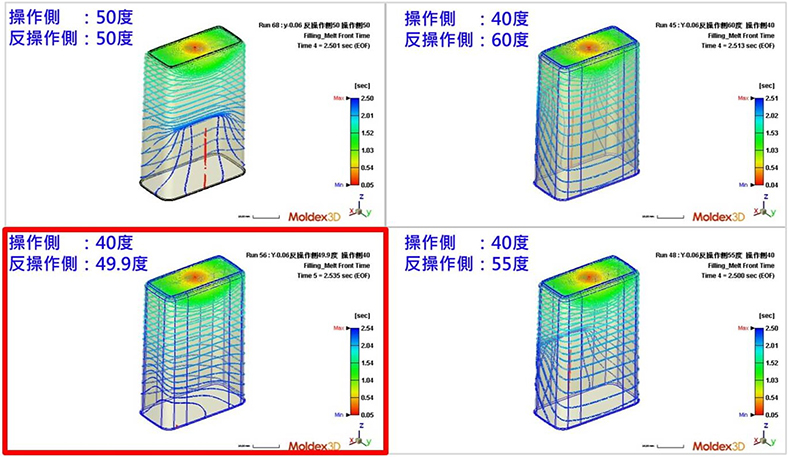

透過調整正反操作側模溫差異產生對型芯偏移的影響,模具設計階段將正反操作側水路設定為獨立循環(如圖6所示),以利兩側模溫獨立控制。原始兩側模溫設定為50℃,透過調整正反操作側溫度觀察,當操作側溫度為40℃反操作側溫度為49.9℃時,流動波前落差明顯改善,解決包封問題(如圖7所示)。

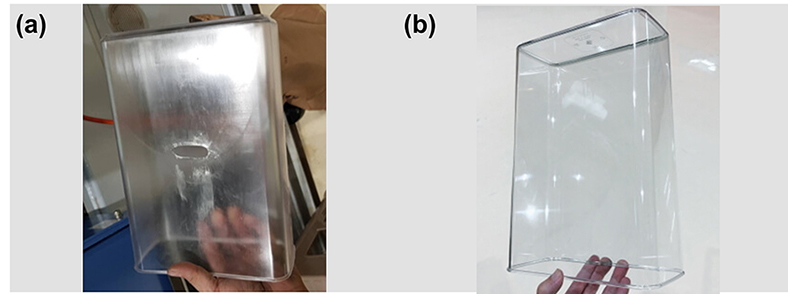

最終,根據以上不同設計變更,如熱流道形式、模具鋼材、公模仁平移量以及正反操作側的模具溫度設定等,可以觀察到這些因素對產品的流動行為、包封位置、縫合線位置以及公模仁的翹曲造成不同程度影響。如圖8(a)顯示,在進行Moldex3D科學試模之前,試模產品因為公模仁翹曲而造成嚴重的脫模痕、縫合線和包封問題。然而,透過Moldex3D的分析,判斷形成缺陷的原因並且優化操作條件,最終成功達到品質標準。如圖8(b)顯示,最佳的操作條件是使用雙向熱流道系統、公模仁平移0.06毫米、正操作側的模具溫度設定為35℃以及反操作側的模具溫度設定為70℃,作為最終的操作條件。

結果

飛綠股份有限公司藉由Moldex3D的模流分析掌握影響成型的有效因子,分別為模具鋼材、公模仁位移及正反操作側模溫差控制……等,掌握塑料流動狀況,判斷最佳流道形式,並以最適當且具有效率的方式調整製程參數,最終達到消除包封、結合線,符合產品外觀品質……等要求,並達到成型生產良率由0%至99.7%良率的提昇(0.3%不良為其他因素),且穩定連續24小時生產的目標。因此,透過Moldex3D強而有力的分析模組,整合材料、模具設計、成型參數,可有效預測缺陷並制定調整對策,縮短開發時間與減少模修次數,大幅降低開發成本。