■Moldex3D/ 林秀春 協理

【內容說明】

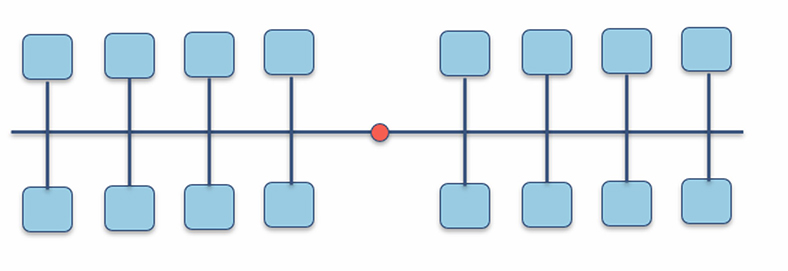

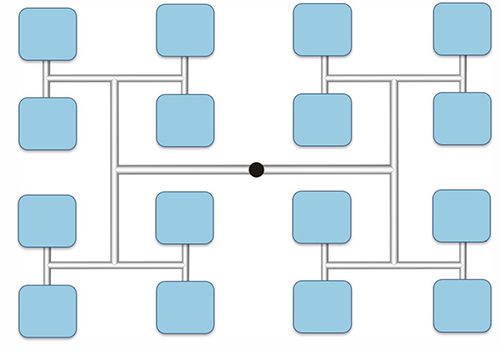

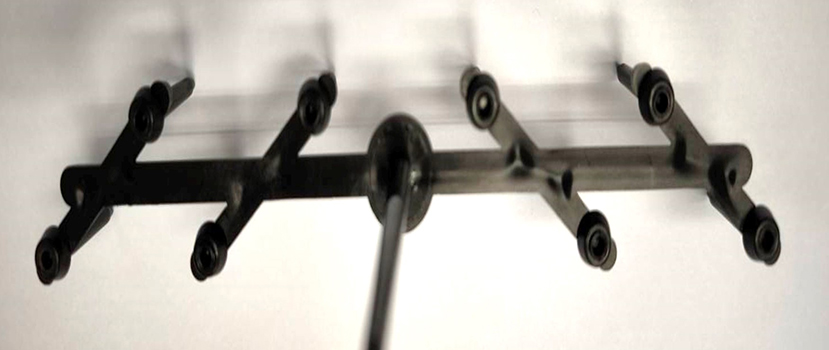

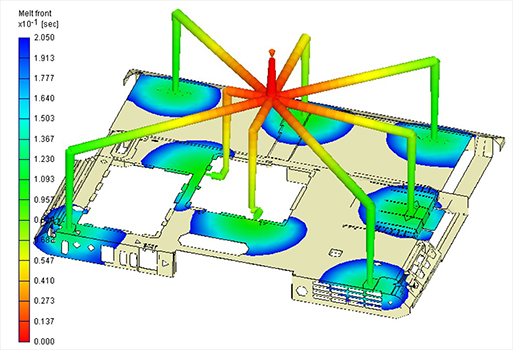

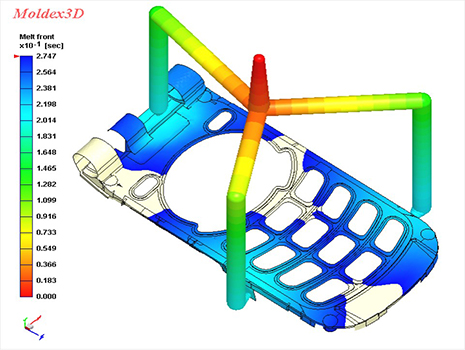

小尺寸的塑膠部件因為尺寸小,所以為了節省模具成本與增加產量,通常會開多模穴的模具,如8穴、12穴、16穴、20穴等(如圖1~圖3所示),但是因模具流道設計排列不佳,容易使每一模穴流動快慢差異大,即為流動不平衡;相同的,大尺寸塑膠製品的零件尺寸大必須採多點進料(如圖4),也需要照顧模穴內整體面積流動平衡,所以多模穴流道配置與澆口位置扮演著相當重要的角色,若設計不良,將影響每模穴產品的品質或大幅增高不良率。

面臨的挑戰

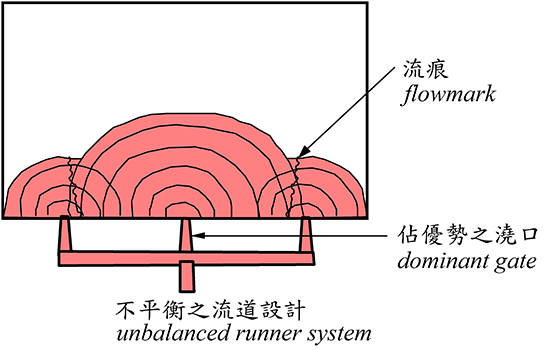

魚骨型流道設計是透過調整流道直徑粗細來控制流動平衡,其實還是非平衡的流道設計,利用調整直徑粗細來補償先天流動長度差異,這個方法適用於早期精度要求不高的產品尺寸,但卻不適用於現階段尺寸精度要求高的產品,這樣的方法產出的產品較難達到品質要求,因為錯誤的設計,會導致射出速度、射出壓力與保壓壓力及溫度控制非常敏感不穩定,並且切換到保壓控制時,也會使繼續填入熔膠的效益差異更大,帶來不好的影響,造成每穴塑膠產品品質不一致。

焦點分析

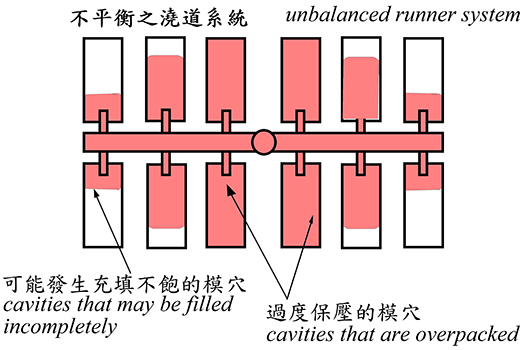

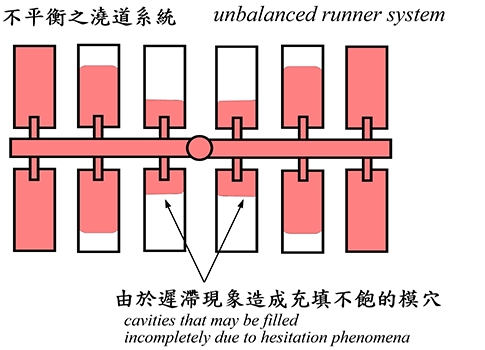

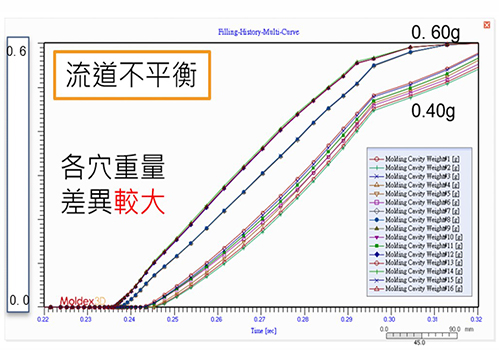

所以不管有幾穴的數量總是會有幾組不同的結果(請參圖1、圖2),雖然填飽後看起來都相同,但經過稱重檢查後,會發現每穴的差異很大,這是不平衡充填與保壓所導致的,在現場都會稱重以判斷產品的品質,所以非平衡的流道設計是不佳的設計。另外,澆口尺寸的大小也要避免太小或太窄,雖然好拔斷但卻也容易提早固化,容易造成保壓的效益不同,也是延續著流動的問題。

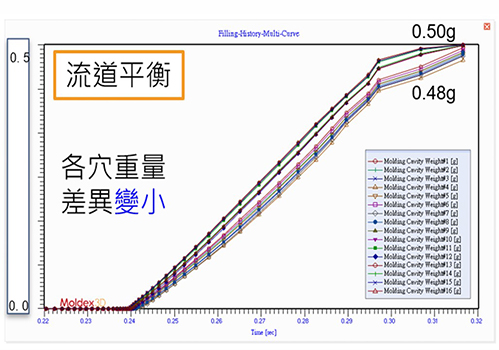

如圖5與圖6流道與進點都相同,但從結果可以發現每穴不平衡差異很是懸殊,雖可以調整直徑大小,但仍會發生每穴不平衡且敏感的流動。如圖9所看到的結果,不平衡的流道設計經稱重後每穴重量差異高達30%;而如圖10所看的結果,平衡的流道設計經稱重後每穴重量差異僅為4%。因此多模穴模具可以由模流軟體的充填分析與保壓分析得知流動波前中各模穴充填是否均勻、流動平衡性是否良好,並且得到每穴重量的數字,可以藉此快速找到好的流道與澆口設計再進行模具加工。

在大尺寸塑膠製品的零件因模具尺寸大而採多點進澆(multiple gating)時,應該注意流動平衡(flow balance),使各澆口對流動貢獻均勻。透過CAE電腦輔助分析軟體不僅有助於找到好的流道配置、澆口尺寸與位置的設計,還能在射出機台上掌握寬敞的成型視窗參數,控制最佳的塑膠成型品的品質。

應用方法

透過CAE分析預先掌握產品的變形方向與變形尺寸,可以作為模具預變形加工尺寸的參考,並且確保模穴內流動平衡來控制壓力大小與機台鎖模力。流道設計為自然平衡後,各穴重量差異變小,代表每穴品質接近穩定均一。