■Moldex3D/ 林秀春 協理

【內容說明】

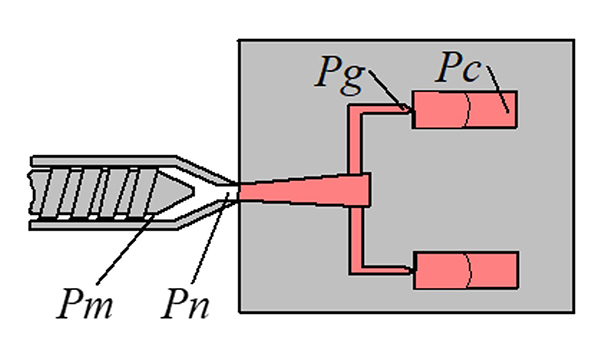

充填過程全靠壓力推動融膠前進,由於壓力差使塑料波前推到充填模穴。充填過程中,澆口壓力最高,離澆口位置越遠,則壓力越低,融膠波前末端的壓力為最低。推動融膠流動的主要力量即為此壓力差。(如圖1所示)

- Pm:射出機中螺桿計量區;

- Pn:射出機中噴嘴(Sprue)壓力地區;

- Pg:流道末端進到澆口地區(gate),噴嘴到澆口的壓力差就是流道所佔的壓力大小;

- Pc:模穴內流動末端。因模穴內部流動壓力損耗結果,所以壓力較澆口壓力低。

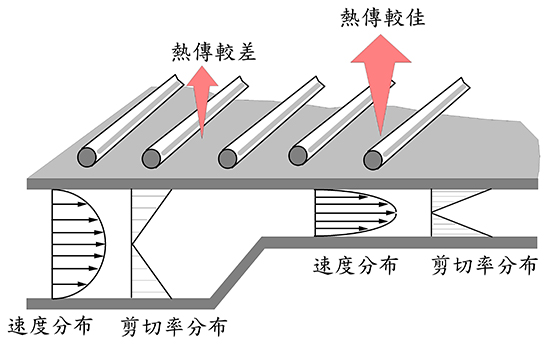

一般而言,塑料在模穴中的充填行為是趨向阻力最小的部份流動。單位時間內塑料流動距離越大,代表該區域的流動阻力較小;反之,若移動越慢,代表該區域流動阻力越大,塑料緩慢流動。由於塑料本身具有黏度,黏度越高代表流動越困難。因此,塑料局部黏度大小可以視作是流動阻力的度量。塑料黏度受溫度及剪切率(shear rate)影響較大,因此局部溫度大小、熱傳速率,以及塑件肉厚,均影響局部黏度大小,也就是流動阻力大小。

案例分析與討論

面臨的挑戰

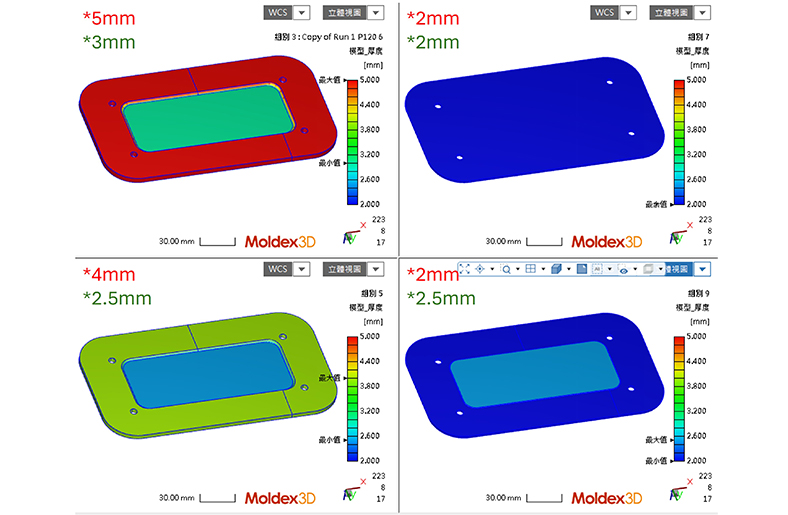

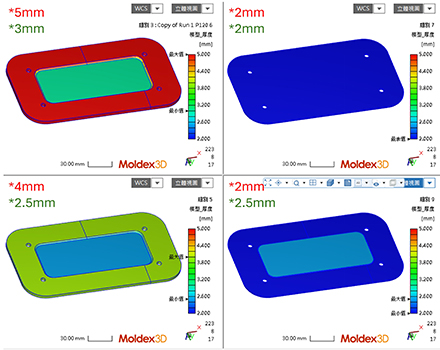

如圖2與圖3所示,本文案例旨在討論塑件肉厚設計差異對變形量值的影響,因此具體的流動行為取決於流動跟熱傳之間的相互競爭。肉薄的熱傳快;肉厚較厚的熱傳較慢。

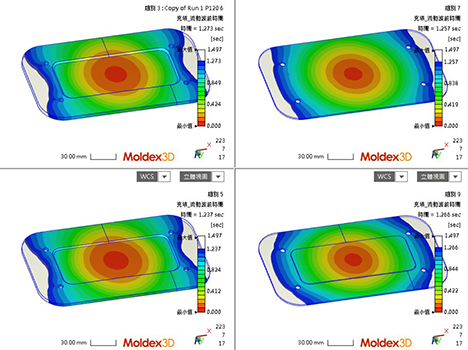

從圖4的流動波前來看,各組的差異並不是很懸殊。而透過圖5的中心溫度分布來看,可以發現溫度差異非常明顯,高溫區與低溫區相差60°C,由以下溫度資訊可以判斷:

- 若局部中心溫度接近模溫,顯示該區域塑料接近滯料靜止狀態,熱量迅速被傳導散逸,熱傳導效應明顯使塑料變冷。

- 若局部中心溫度接近料溫,顯示該區域塑料流動性良好,熱塑料不斷流入補充熱量,熱對流效應明顯。使塑料保持高溫狀態。

- 若整體中心溫度分布值甚低,代表塑料迅速降溫凍結,有發生短射之虞。

保壓階段(packing stage)

為持續施加壓力壓實融膠,補償塑料之收縮行為。保壓壓力可維持為原來射壓大小或分段,由於模穴中已經填滿塑料,背壓較高。在保壓壓實過程中,射出機螺桿僅能稍微向前移動,因此塑料為慢速流動。進行階段一直持續至澆口固化封口為止。

分析焦點

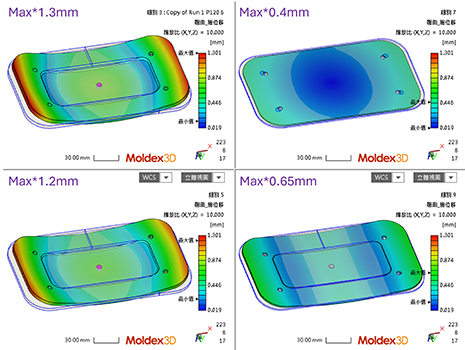

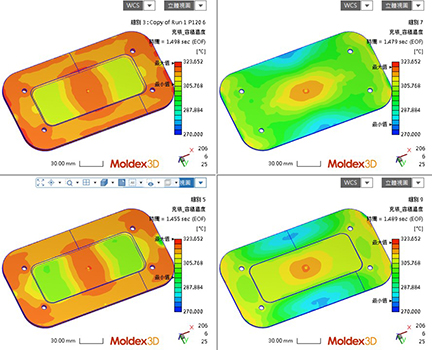

由圖6所示變形分析結果比較,得知不同的厚度設計容易造成變形尺寸的差異。