■型創科技 / 王海滔 應用工程師

前言

料花(也稱水紋或銀紋)是塑料射出成型產品中最常見的缺陷之一,如圖1。這是一種外觀缺陷,通常表現為脫色條紋,通常是銀色的色調,沿著成型部件的表面。

產生料花的三個主要原因是熱、濕和剪切,其中熱是主要原因。本文主要針對由熱引起的缺陷,並提出改善它們的方法。

料花的形成

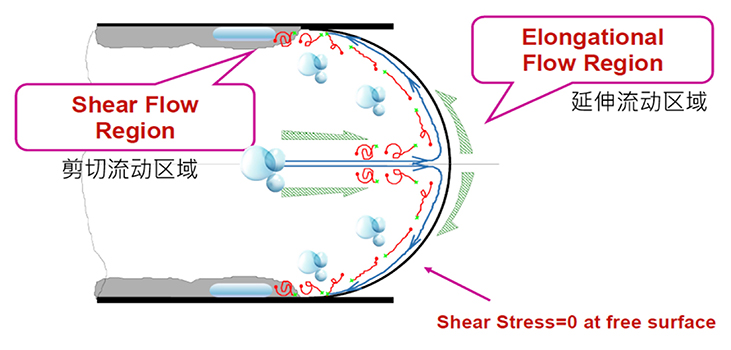

我們先回顧一下塑膠在充填下的流動行為。如圖2在射出成型過程中,呈噴泉流動的高溫熔融態塑膠會進入相對低溫的模腔當中,當兩者接觸並進行熱交換,將形成最先複製模具微結構的固化層。而後繼續前進熔膠會與固化層發生剪切作用,如果是在過度剪切下將產生高熱量以及剪切拉伸力,容易使塑料分子降解。

在以上描述過程中就存在可能形成料花的情况:

- 根據射出材料的選擇,常規熱塑性材料熔體溫度在175℃~390℃,在此溫度下材料未乾燥徹底,其中水分會轉化為水汽;

- 過度剪切作用下,塑料分子本身以及其中低分子添加劑容易分解為氣體揮發物;

- 背壓不足、螺杆轉速不良、鬆退設定過大、射出速度不當等,都可能捲入空氣(含水汽);

- 有模具附著物的融入,如水滴、油、瓦斯氣、脫模劑等。

因為水汽、氣體揮發物流動性較好,將被熔膠裹挾並隨著噴泉流動行為甩至產品的表面並且受流動剪切拉伸形成筋條狀的流動痕,凍結後最終在產品上形成許多的條紋,這是所謂的料花。瞭解到料花形成的原因,我們就能通過檢查,快速確認異常的工藝。

料花的檢查手段

排除熱影響

當抽樣塑料顆粒在水分檢測時幾乎沒有水分,但料筒溫度偏高或過高,基本可以確定與熱有直接關係。在現場中,如果由螺杆剪切產生太多的熱量,通常只認為「料筒溫度設定過高」,實際上還可能是料筒內部未完全達到預設溫度,造成過高的剪切導致料花缺陷。筒溫變化至少需要20分鐘,材料才會在新的熱浸溫度下安定下來。

重要的是要驗證實際材料匹配設置的筒溫。如果溫度匹配,觀察控制器的溫度波動是否高於或低於設定值。此外,較差的乾燥機熱性能同樣是一個常見原因。觸摸乾燥機軟管也是一種很好的檢查方式,如頂部軟管或回流管是熱的。

背壓

需要重點關注,過度的背壓可能導致過度剪切狀况。如果背壓設置得太高,塑料通過壓縮區時就會過熱,還會導致材料脆化,導致零件質量差。對背壓的改變至少需要20分鐘,以使剪切變化生效,並使筒溫進入新的熱浸狀態。

在壓縮區過度加工的材料具有較短的分子鏈,這可能會削弱零件强度並改變收縮率。

乾燥條件

過度乾燥的材料會導致裂解變性。在射出機停機四小時或更長時間時,注意乾燥器的溫度。大多數材料的普通乾燥溫度為100°C附近。這個溫度通常足夠溫暖,既可以保持乾燥的材料不受潮,又可以防止破壞材料性能或添加劑。

滯留時間

螺杆停留時間過長也會造成料花。在填充模具腔之前,在料筒中滯留太久的材料會變得過熱,導致裂解。糾正這種情况的一種方法是使進料區溫度大大降低。這減少了在物料進料開始時的熱量,以及減少物料在熱區的時間長度。

同樣需要重要注意,螺杆旋轉時間應該比冷卻時間長1.5到2秒。螺杆過早停止計量轉動,長時間停留在筒底的物料容易被加熱至過熱。

總結

與熱有關的料花缺陷通常很容易識別,但情况並不總是容易糾正。在對這些熱缺陷進行故障排除時,最佳做法是檢查可能導致熱發散的所有條件。把熱量從你的驗證過程中一一排除,直到過熱的情况得到糾正。通過對當前成型條件的仔細分析,一切是根據事實,而不是猜測,進行流程修正料花情况。