■科恒3D打印

前言

矽膠複模,也被稱為真空注型或真空複模,是一種在真空環境下進行的工藝過程。它涉及對澆注料進行脫泡、攪拌、預熱和注型,隨後在恆溫箱中進行二次固化成型。通過這種方式,生產出的塑膠件能夠達到與ABS等原料相近的強度和硬度要求。

這種工藝主要應用於新產品的開發和小批量生產場景,因為它能夠製作出性能接近開模射出產品的塑膠件。此外,矽膠複模還允許進行色彩搭配,根據客戶需求滿足多樣化的製作需求。

而此工藝所使用的材料以ABS、PP、PC,以及軟膠等為主。

工藝優勢

矽膠複模是小批量高品質塑料手板的理想選擇,不僅能夠快速驗證產品設計的可行性,而且當數量需求達不到開鋼模時,它可以幫助客戶最快速、最經濟地實現小批量零部件的定制。

- 顯著縮短了產品開發週期:通過採用複模技術,產品原型可以快速成型,從而加速測試與驗證過程。這不僅節省了寶貴的時間資源,也提高了研發效率,使產品能夠更早地推向市場。

- 有效降低了產品開發和製造的成本:相較於傳統製造方法,複模能夠減少原材料的消耗,並在產品設計初期就發現並修正潛在問題,從而避免了後期昂貴的修改成本。

- 有助於設計靈活性:通過製作真實的產品原型,設計師能夠更直觀地評估產品的外觀和性能,進而對設計進行必要的調整和優化。這不僅提升了設計的準確性,也增強了產品的市場競爭力。

- 還原度高,產品精度高:可精準地複製出原型件的結構、細節和紋理,提供高質量與高精度的射出件。

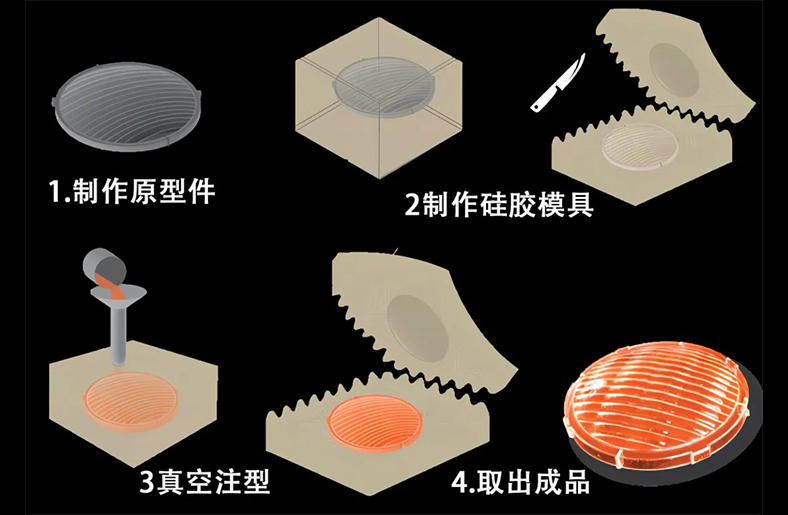

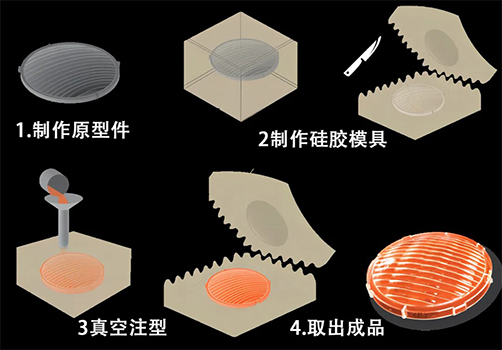

工藝流程

Part.1 製作原型件

依據供給的3D圖紙,經過SLA、DLP等3D列印技術製造出原型件,能夠最大程度保留複雜形狀和結構以及表面精細度,極大地縮短從設計到原型的時間,使得設計師和工程師能夠更快地驗證設計的可行性,並根據反饋進行迭代改進。

Part.2 製作矽膠模具

製造好原型後,製造模架,固定原型,澆注矽膠,等乾化後,移除原型件得到矽膠模具,矽膠模製造完結。

注意:

若模具較大或較複雜,可能需小心而緩慢地進行。清洗矽膠模具,確保其表面乾淨。如果需要,可修剪或修整模具的邊緣。

Part.3 真空注型

根據製作的產品的需要,準備好適當的澆注材料,如樹脂、蠟或混凝土,將澆注材料緩慢而均勻地注入矽膠模具中,確保充滿整個模具。根據材料的要求,等待一定時間以使其固化或硬化。當澆注材料完全固化後,小心地從矽膠模具中取出製作好的產品。

注意:

在60-70°C的恆溫箱中進行30-60分鐘的固化後,即可脫模,必要時在70-80°C的恆溫箱中進行2-3小時的二次固化。一般正常情况下矽膠模具的運用壽命是15-20次。

工藝應用

- 塑料手板:其原材料為塑料,主要是一些塑料產品的手板,比如電視機、顯示器、無人機、吹風機等。像3D手板打樣中最常見的光敏樹脂就是屬於塑料手板類。

- 矽膠複模手板:其原材料為矽膠,主要是展示產品設計外形的手板,比如汽車、手機、玩具、工藝品、日用品等。