■型創科技 / 王海滔 應用工程師

前言

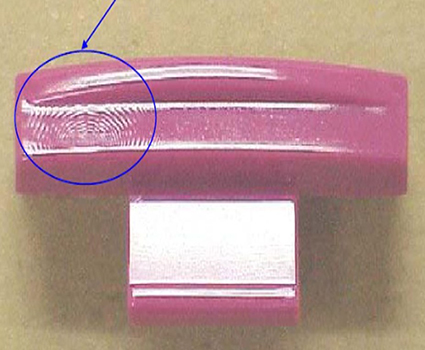

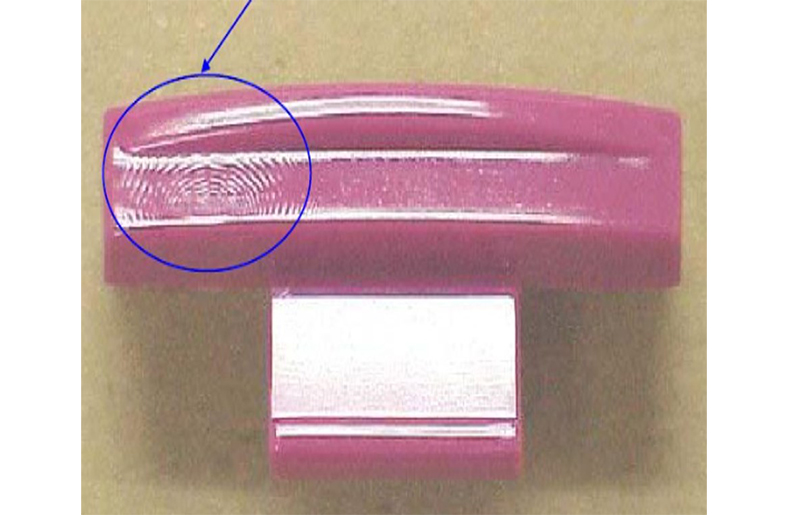

射出件的波浪紋,也被稱為CD紋、震紋等,是在塑料注射成型過程中出現的一種表面缺陷(如圖1),通常表現為可見波狀紋理。在採用高黏性、流動性差的材料和厚壁的製品生產時易出現這種現象,如在使用PP、PS、PC、PET、PMMA等材料做成的產品上尤為常見。不同產品上出現的這些一層層連續的痕跡看上去都類似,但實際上形成的原因可能大不相同。波浪紋形成是一個複雜的過程,涉及到熔體流動的不穩定性、材料特性以及模具設計等多個因素。

常見波浪紋的形成原因

模具溫度

模具溫度過低,接觸模具表面的熔體凝結速率太快,可能導致塑料前沿熔體在填充過程中過早冷卻,無法完全接觸模面而形成波浪狀的紋路。因為處於凍結狀態,保壓也無法使其平整,在整個料流方向上甚至到流道末端可以看出很深的紋路。

工藝參數設置

不當的工藝參數如注射速度、壓力、時間等,可能導致熔體充模時出現不穩定流動,進而產生波浪紋。例如在過低射出速度條件下,易發生冷料遲滯,流動阻力大。因材料的高黏度,冷料被後續注入的熔膠推移滲入,形成一圈圈的痕跡。

設備故障

如噴嘴溢料、料筒或模具調溫機故障等,存在冷料或溫度不均勻的料流進入,都可能引起製件表面出現波浪紋。

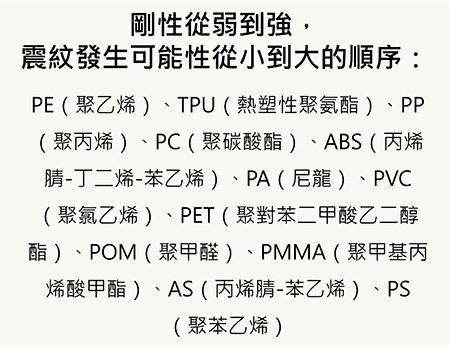

材料特性

材料的剛性是震紋的主要原因,剛性較強的塑料在充模時容易以滯流形式流動,這會導致熔體前端一旦接觸到型腔表面就會迅速冷凝收縮,而後續的熔料又會推動已收縮的冷料繼續前進,形成密集的波紋狀震紋。而如果使用的塑料材料中彈性材料多,剛性差,則在流動過程中可能會因為間歇性的彈性膨脹而形成波浪紋。聚烯烴類材料,如聚丙烯(PP),由於其結晶特性,在射出過程中容易形成波浪紋。PP在冷卻過程中結晶速度較快,如果熔體流動不穩定,就會導致製品表面結晶度不一致,從而形成波浪紋。

模具設計

當模具型芯的棱角設計不合理、製品厚度不均勻、澆口設計不當時,會造成熔體流動阻力不一致,導致熔體流動不穩定,形成波浪紋。

模具材料選擇

模具材料選擇也會影響波浪紋的產生。如果模具材料選擇不當,比如沒有使用適合PMMA和PC的專用模具鋼,可能會導致拋光過程中表面產生波浪紋。

熔體前沿流動

在充模過程中,新注入的熔體會推動前面的熔體流動,由於熔體前沿不斷地受到拉伸和壓力變化,會形成滯流堆積,從而產生波浪紋。

內應力

內應力的存在也可能導致波浪紋的產生,塑料材料在冷卻過程中會釋放部分內應力,發生彈性回復。這可能會導致已經形成的流動前沿重新排列,形成類似年輪形狀向外擴散的波浪紋,尤其是在使用光面模具進行射出成型時更為常見。

常用解決措施

改變工藝條件

採用高壓低速注射的方式,這有助於保持熔體流動的穩定性,從而防止波浪紋的產生。

提高模具溫度

通過提高模具溫度,可以增加熔體的流動性,對於結晶聚合物來說,較高的模溫有利於結晶的均勻性,這有助於減少波浪紋的出現。

優化模腔結構

如果模具型芯的棱角較突出,會增加熔體流動的阻力,導致流動不穩定,因此改變模具型芯的棱角設計,使其緩衝過渡,可以保持熔體流動的穩定,避免波浪紋的形成。

調整製品厚度設計

儘量將製品的厚度設計為均勻,因為不均勻的厚度會導致熔體流動阻力不一致,從而造成流動不穩定,這也是波浪紋產生的一個原因。

調整材料配方

如果材料中彈性材料多,剛性差,可以考慮修正材料配方,增加剛性,這是解決波浪紋問題的最終辦法。

總結

在實際生產中,為了避免波浪紋的出現,通常需要對射出工藝進行細緻的調整,包括控制注射速度、壓力、溫度等參數,以及優化模具設計和材料選擇。通過這些措施,可以提高塑件的表面質量,減少或消除波浪紋的出現。