■泰國模具公會 TDIA

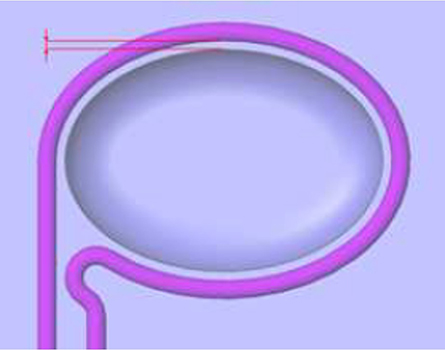

在塑料射出成型過程中,影響射出零件質量、模具效率和生產成本的重要時間段包括填充階段、保壓階段和冷卻階段。通常,冷卻階段占整個射出成型週期時間的60-70%。在塑料流入模具腔體後,熔融塑料通過模具冷卻系統傳遞熱量,並由冷卻介質帶走,然後排出到外部。射出成型模具的冷卻系統設計直接影響生產週期、零件收縮和翹曲問題、沉痕問題等。射出成型模具的冷卻系統設計要考慮的重要因素包括冷卻介質流動電路設計、冷卻介質與模具表面的距離、冷卻介質間距、所選用的冷卻介質及其導熱特性。然而,在設計塑料射出成型模具的冷卻系統時經常遇到的問題是零件形狀的複雜性導致冷卻系統設計困難,以及制約設計的限制和用於建立射出成型模具冷卻系統的工具的限制。通常,建立塑料射出成型模具的冷卻系統會採用鑽孔加工的方法,以創建冷卻介質流動通道,如圖1所示。

由於鑽孔工藝的限制,冷卻通道產生的冷卻介質是直線的,且斷面為圓形。因此,冷卻通道到模具表面的距離在不同位置可能不一致,這導致熔融塑料的散熱速度差異,從而引起零件變形和翹曲、沉痕問題等。在某些情况下,由於零件的複雜形狀,將冷卻通道鑽得越靠近模具表面變得越困難,因為在鑽孔過程中可能會導致鑽頭變形,特別是對於較長的冷卻通道。

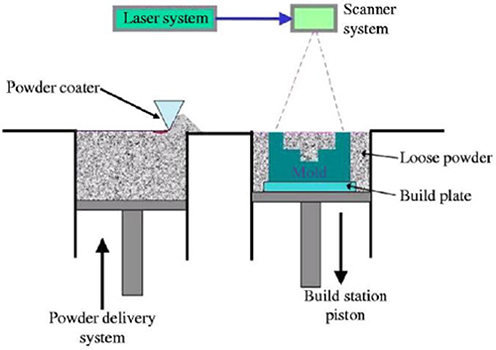

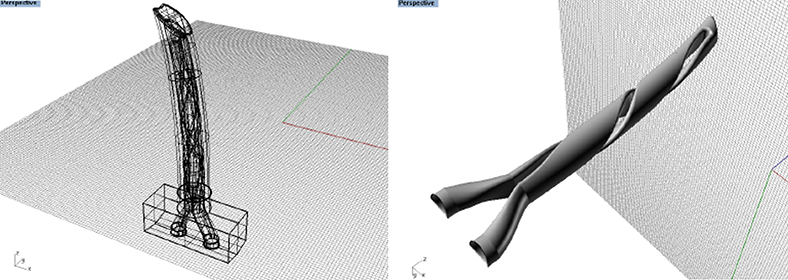

鑒於上述問題,多年來人們一直在研究採用符合冷卻技術來設計模具冷卻系統,以減少使用傳統鑽孔方法構建冷卻系統的限制。其中,一種可行的技術是直接金屬雷射燒結(DMLS),該技術是一種基於3D列印原理的製造方法,也稱為積層製造。採用DMLS製造零件可以減少零件製造的限制,包括模具冷卻系統的設計限制。在DMLS製造零件時,會使用金屬粉末作為原材料,將金屬粉末放置在DMLS設備的料槽中,然後通過雷射從頂部熔化。然後,根據所需的精度逐漸降低雷射的功率,最終獲得所設計的零件,如圖2所示。所得零件的表面精度取決於零件形狀的複雜性、所設定的精度以及所選用的材料。目前,可供選擇的金屬粉末材料有多種類型,例如P20級別或Inconel等,每種材料都可用於不同類型的工作。

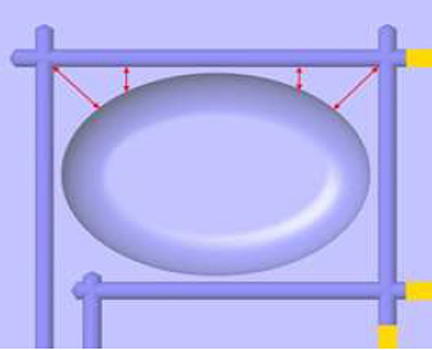

採用符合冷卻技術設計模具冷卻系統可以減少許多傳統鑽孔或通用設計方法的限制,如圖3所示。在這種設計中,我們將冷卻通道設計成盡可能接近熔融塑料的散熱速度,但採用DMLS製造零件的成本較高,比使用數控機床的成本高出30-50%。而且,所得零件表面並非成品表面,可能需要進一步處理,如磨削、車削或打磨,以獲得所需的表面質量。

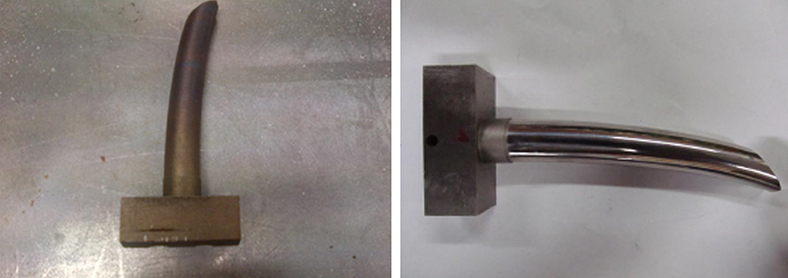

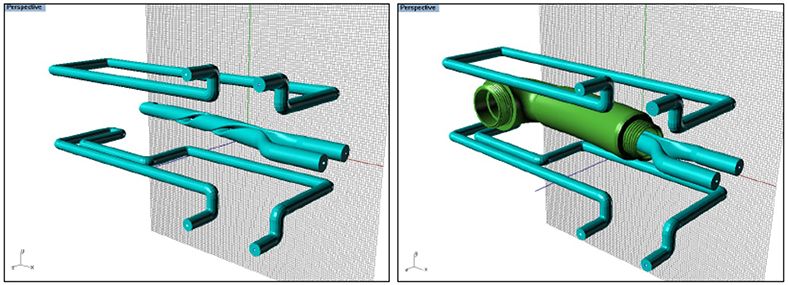

另一個經常遇到的問題是設計模具固定半部分的冷卻系統,通常會被模具排料系統或限制小型內芯插件的冷卻系統所阻礙。例如,如圖4所示的零件是用於浴室用塑料製品的內芯插件,其直徑約為8-18毫米。此外,由於零件的曲面形狀,使得在設計冷卻通道時變得更加困難。在實際生產中,製造商發現內部積熱問題,並導致塑料零件的變形和失真。為了解決這個問題,製造商將已經射出成型的零件放置在冷卻夾具中進行冷卻處理,如圖5所示。然而,採用這種方法解決問題會導致極高的成本,並將生產週期延長到約160秒。

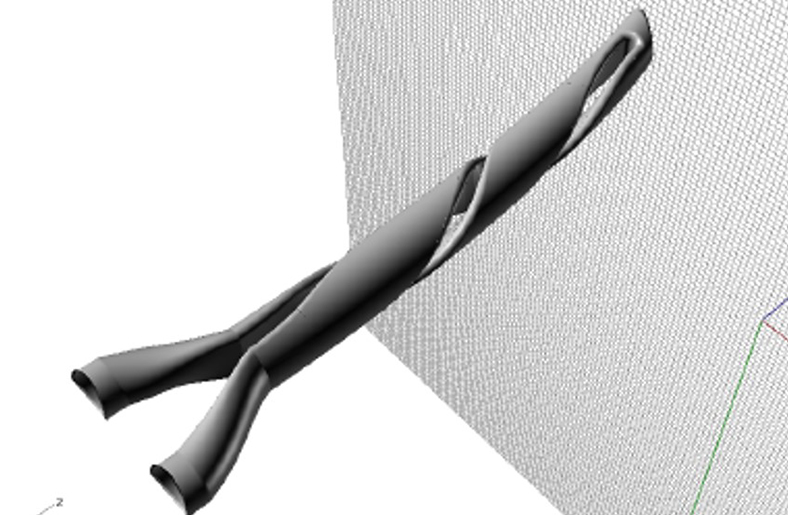

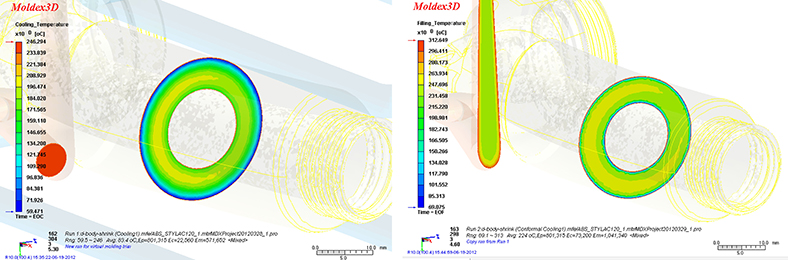

因此,工程師設計了符合零件形狀的模具冷卻系統,必須依靠DMLS進行零件製造,如圖6所示。在這種設計中,冷卻通道採用螺旋形,其橫截面為橢圓形。在設計完畢內芯插件的冷卻系統後,工程師進行了對比分析,評估塑料的流動和散熱效率,並與之前的通用冷卻系統進行了對比。使用ABS等塑料材料製造的零件和P20級別的模具材料進行了實際生產。通常,通用冷卻系統使用水來進行冷卻,但由於根據零件形狀的不同,符合形狀的冷卻系統尺寸較小,工程師選擇使用油來進行冷卻,以減少可能出現的結垢和腐蝕問題。

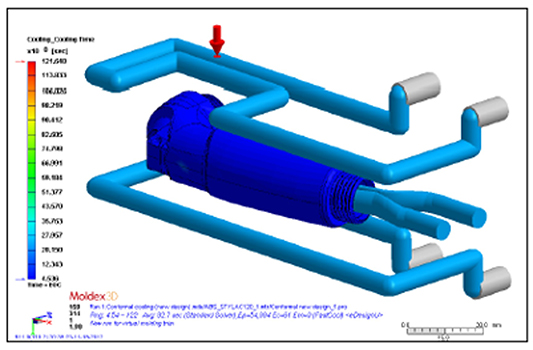

根據分析結果顯示,採用按照零件形狀設計的冷卻系統可以顯著減少冷卻時間超過40%,並且與之前的常規冷卻系統相比,總翹曲率減少。比較內部零件的溫度發現,採用按照零件形狀設計的冷卻系統的零件在中心軸附近的溫度差異較小,如圖8所示。

在實際射出成型試驗中,發現零件的扭曲問題和廢品率明顯降低,廢品率降低至不到3%,而生產時間從原來的160秒減少到45秒。由於不需要將零件放入外部夾具進行冷卻,這個過程可以避免了零件扭曲和保持形狀的需要。綜上所述,按照零件形狀設計的冷卻系統能夠解決模具射出成型過程中的設計限制,但需要注意的是,使用DMLS生產零件的成本必須在生產之前進行計算,並且應使用計算機程序分析所設計的冷卻系統的各種效果。此外,還必須考慮使用DMLS過程中的表面處理工藝。