■型創科技 / 王海滔 應用工程師

前言

射出件的熔接線或稱熔接痕,可能是最常見且最難消除的射出缺陷。在射出成型過程中,當兩股或多股熔融塑料在模具內相遇時,由於它們具有不同的流動歷史和方向,這些熔體會在該相遇線附近產生一個結構上的薄弱區域,這就是所謂的熔接線。不良的熔接線可能只會造成外觀缺陷,也可能會顯著削弱零件的結構完整性。熔接線處的強度可以僅為零件標稱強度的20%,也可以為100%,具體取決於許多變量,如材料選擇、零件設計、模具和加工。

不良熔接線的形成原因

糾纏鏈

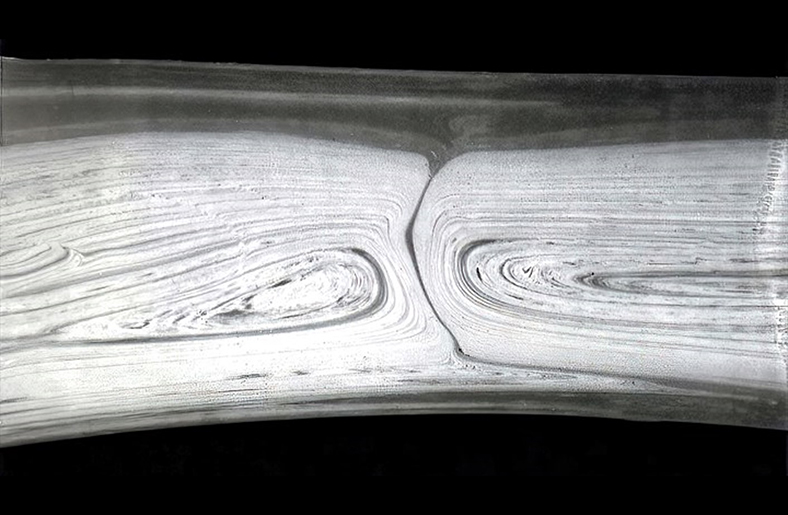

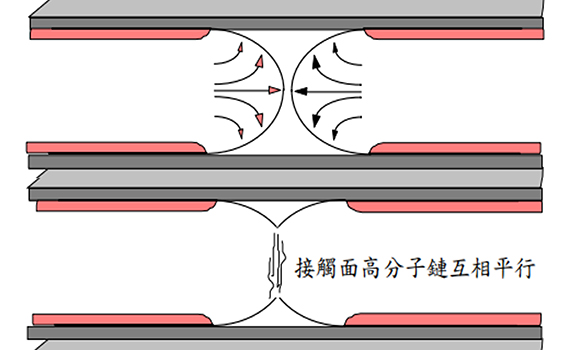

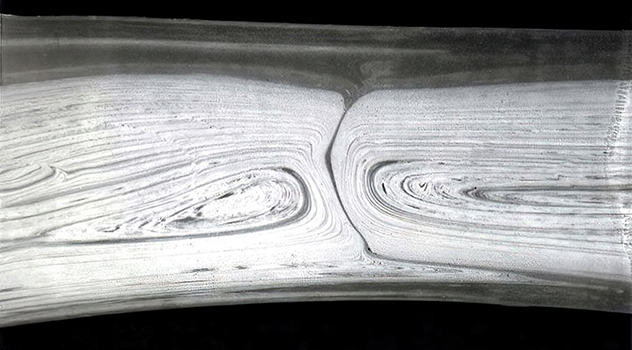

如圖1在微觀層面上,熔接線周圍的塑料分子鏈可能沒有充分擴散和糾纏,從而造成局部的機械性能降低。再加上熔膠前沿溫度較低,分子鏈的運動性降低,導致擴散不足,這會進一步削弱該區域的強度。

材料特性會影響熔體前沿的高分子鏈的相互編織。無定形樹脂通常比半結晶樹脂提供更好的熔接線強度,並且具有較高流速的樹脂可以允許更好的填充以獲得更強的熔接線。添加玻璃纖維也會降低熔接線強度。

氣體

熔膠夾雜的空氣,或樹脂在加工過程中釋放的揮發物都會降低熔接線強度。除非排氣良好,否則氣體會使流動前沿分開(如圖2)。

零件和模具工具設計

塑料進入模具型腔時的流動模式對於熔接線強度最為重要。零件與模具的結構最大限度地改變流動,使流動前沿能夠相遇並流動一段距離以正確合併,也是優化零件性能的關鍵。

常用解決措施

零件設計

零件的厚壁與結構是最直接影響熔膠流動行為的。

- 優化肉厚,在塑件設計中增加壁厚,有助於壓力的傳遞,保持較高的熔膠壓力,從而減少縫合線的形成。均勻壁厚可以減少流動競爭現象。局部的增膠與減膠能夠改變流動行為,引導熔膠在非外觀面上會合。

模具設計

模具的設計是決定熔融塑料如何流入模腔並形成產品的關鍵因素。

- 優化流道設計,比如流道太細、轉彎處設計不合理等,都可能導致塑料在模腔內流動不均勻。澆口尺寸過小,造成的噴射現象也可能是熔體流動不均勻和流動前沿熔融弱的原因。

- 優化澆口位置與數量,儘量保證熔接線在充填階段形成,在保壓形成的熔接線通常都是不良的。多澆口零件嘗試使用針閥式熱澆口並以流動方向對閥門澆口進行排序開啓,以便形成單股熔膠前沿。

- 優化排氣設計,在熔接處正確設定排氣,可以避免滯留的空氣(或揮發物)妨礙熔膠相互編織融合。此外,熔接處增加溢流片和模具抽真空都是有效的手段。溢流片可以使流動前沿更好的結合,並且其空間可以充當截留空氣的通風口,但缺點是需要二次加工。

- 優化冷卻設計,熔接的溫度對於熔接線的外觀與強度來說都是重要的。均勻的模溫可以減少兩股會合熔膠的溫度壓力歷程差異。對於模具設計變更限制較多的產品,還可考慮在熔接處增設加熱棒,保證其會合溫度。

成型工藝參數

參數設置不當可能會導致塑料未能充分或均勻地填充模腔,從而產生不良熔接線。但加工僅影響熔接線的強度和外觀,不能避免其產生。

- 注射速度,適當提高注射速度可以改善熔料的匯合性能,尤其是在低溫成型工藝中,增加注射速度有助於減少熔接痕的形成。

- 壓力,增加注射壓力有助於熔料更好地填充模腔,減少熔接痕的產生。

- 溫度,通過提高料筒和流道中的溫度,以及適當提高模具溫度,可以改善熔料的流動性,從而減少縫合線的形成。前端冷料通常被認為是弱熔接線的罪魁禍首,許多加工商喜歡第一時間提高熔體溫度以提高流動性和熔接線強度,但同時聚合物中揮發物的增加很容易降低熔接線強度。建議將此策略保留為最後的手段。

材料問題

原料中的濕氣、雜質或者物料的不穩定性等都可能在成型過程中造成流動不均,導致縫合線出現。

- 合適的塑料材料,特別是那些流動性更好的材料,可以減少熔接痕的形成。同樣產品,使用不同的塑料,可能會出現熔接線強度在本身強度的20%到80%不等。

- 合適的添加劑,在原料配方中適當增用少量潤滑劑,提高熔料的流動性能,也有助於改善縫合線。

- 增強材料的添加比例,添加玻璃填料相比純樹脂提高了強度,但會影響熔接處的糾纏,從而降低熔接線強度。如純聚丙烯在正確設計下的熔接線能保留了產品本身近90%的強度。但添加30%的玻璃後,熔接線的強度可能下降到34%。

表面後處理

如果縫合線無法完全避免,可以考慮後續的表面處理工藝,如增加咬花、打磨、噴塗等,以改善塑件的外觀質量。

總結

縫合線的形成與塑料熔體的流動行為密切相關,而改善措施需要針對具體的成型條件和產品設計來制定。要徹底解決不良縫合線的問題,需要從以上各個方面進行全面分析和改進,優化模具設計,調整成型工藝參數,保證原材料質量,維護設備性能穩定性,並確保操作人員遵循正確的操作規程。通過這些綜合措施,可以減少甚至消除塑件的不良縫合線。