■工業技術研究院 / 李孟軒 副研究員 & 林毓庭 研究員

前言

在當今競爭激烈的製造業中,品質檢測扮演著至關重要的角色。隨著科技的進步,AI智慧品檢技術逐漸成為提升產品品質和生產效率的關鍵手段。AOI自動光學檢測(Automated Optical Inspection)是一種利用光學影像技術對產品進行檢測的方法,透過高解析度的攝影機捕捉產品表面影像,並搭配影像處理演算法來檢測產品缺陷或是等級分類。AOI的優勢有高精度、高速度和非接觸式,因此能夠在生產線上即時檢測產品,減少人工品檢因疲勞與檢測標準不一之缺點,進而提高了生產效率和產品品質。

然而,僅靠AOI技術並不足以完全滿足現代製造業對品質檢測的需求。這時,我們需要引入AI製程數據分析技術,製程數據分析是利用大數據和人工智慧技術,對生產過程中的各類數據進行分析和處理。這些數據可包括生產設備的運行數據、環境參數、操作記錄等,通過對這些數據的深度挖掘和分析,我們可以發現潛在的質量問題和生產瓶頸,從而提前預防和改善。後面將依序說明AOI、AOI+AI與AI製程數據分析的實際案例。

AOI──塑料成品色差分析

傳統作業針對品質的管控多需要定期到工作現場抽檢,導致生產穩定性控制不易。最常見的方式通常會將可允收範圍的產品放置在旁進行比對。然而,這種方法可能因為人工檢測準確性有限與疲勞等因素影響檢測的準確性。同時,抽檢方式難以即時發現生產過程中的問題。當問題被發現時,可能已經生產了大量不合格產品,造成原材料和人力資源的浪費。

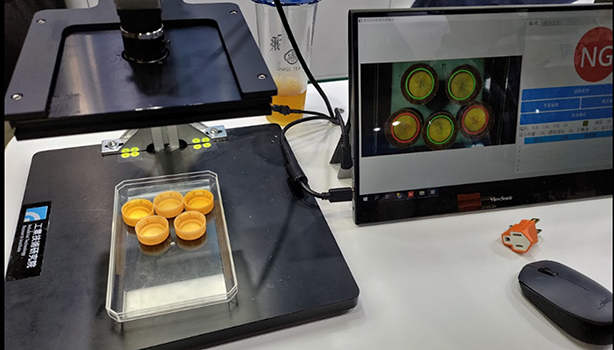

為了解決這些問題,可以導入AOI利用圖像處理技術,以塑膠產品色差品質為例,經由色彩演算法及工件辨識,可直接在生產過程中即時監測,不僅能提高檢測的準確性和一致性,還能立即回饋瑕疵產品警訊,加速排除問題從而提高生產穩定性。

AOI+AI──視覺應用於多孔隙齒輪瑕疵檢測

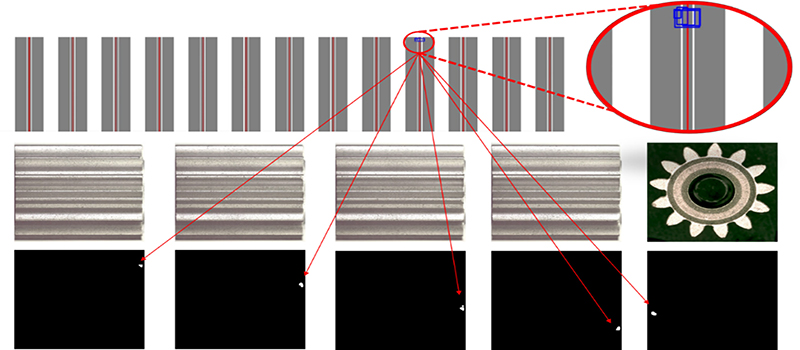

粉末冶金工件因粉末冶金燒結後產生多孔隙表面,在高解析攝影機下的影像會呈現粗糙與顆粒感大之特性。傳統AOI在隨機且多孔隙的表面上無法套用模式匹配(pattern matching)之檢測法則,因此目前針對工件表面產生孔洞、崩角與黏粉等瑕疵的檢測還是依賴人工目檢,需耗費大量人力與時間,尤其上述齒輪工件具備複雜外型、多孔隙表面與齒輪尺寸較小的多重困難因素下,使得人工目檢誤判、漏判的機會大增。

透過AI深度顯著分割瑕疵檢測技術,可有效判別真/假瑕疵,以可視化介面呈現瑕疵分佈情形,供使用者即時進行後處理或是淘汰。以一個13齒的齒輪為例,經由機構設計可完整拍攝齒輪齒面13張及端面2張影像,並利用訓練好的AI深度顯著分割模型可完整的辨識齒輪瑕疵所在,進一步提升AOI瑕疵辨識的極限。

AI製程數據分析──射出成型品質監測系統

傳統射出成型業通常依賴人員判定生產品質,易導致品質不穩定,整體生產效率下降。此外,現場高度仰賴老師傅根據生產經驗調整參數,導致工廠有著人員傳承培訓困難與生產參數無法最佳化等問題。

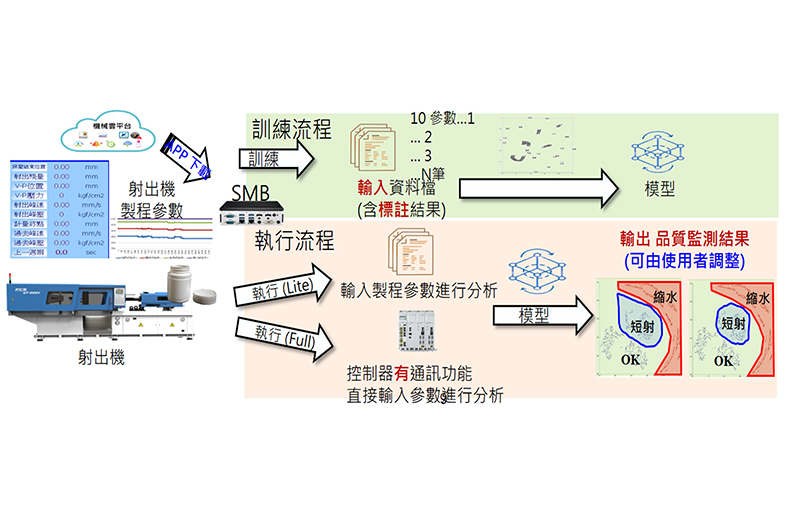

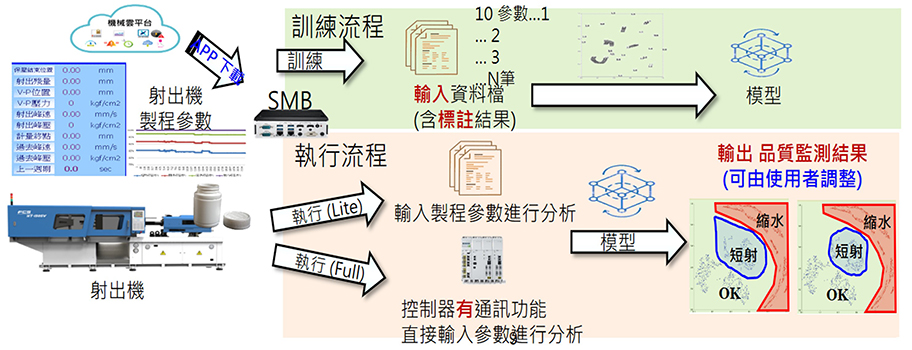

AI製程數據分析可依據領域知識挑選缺料、短射與翹曲等瑕疵特徵並存入資料庫。啟動分析模組後,使用者可先將一筆生產資料(以射出成型製程為例,約30筆)輸入資料庫進行模型訓練,後續可透過機聯網的方式與控制器溝通取得生產參數,或者透過模穴sensor取得模穴內即時的壓力、溫度等訊號,即可於開模時進行品質監測。另外,配合專業人員進行瑕疵資料庫的標記,並透過參數地圖的可視化分析,未來生產時亦可進行瑕疵的肇因分析。AI製程數據分析資料庫亦可提供新的訓練資料進行模型轉移學習,強健品質監控模型。

結語

利用智慧機械雲平台的AOI與製程數據分析技術,我們期許能實現對產品品質的全方位監控和管理,不僅可提升產品品質,還能降低生產成本,提高生產效率。隨著技術的不斷進步,相信AI智慧品檢技術將在更多製造領域得到廣泛應用,協助企業提升市場競爭之能力。